un válvula RTP de transferencia aséptica (Válvula de puerto de transferencia rápida) es una solución crítica de contención y transferencia utilizada en entornos farmacéuticos, de biotecnología y de fabricación estéril. Permite la transferencia segura y estéril de materiales entre sistemas aislados sin exponer los productos ni a los operadores a la contaminación. Las válvulas RTP se aplican ampliamente en aisladores, sistemas de barrera de acceso restringido (RABS) y entornos de salas blancas donde la integridad aséptica es esencial.

Al crear una interfaz sellada entre dos ambientes controlados, las válvulas RTP de transferencia aséptica minimizan el riesgo de ingreso microbiano y contaminación cruzada. Esto los convierte en un componente clave en el procesamiento aséptico moderno, donde los requisitos reglamentarios y la seguridad del paciente exigen un control estricto sobre cada paso de transferencia de material.

Principio de funcionamiento básico de los sistemas de válvulas RTP

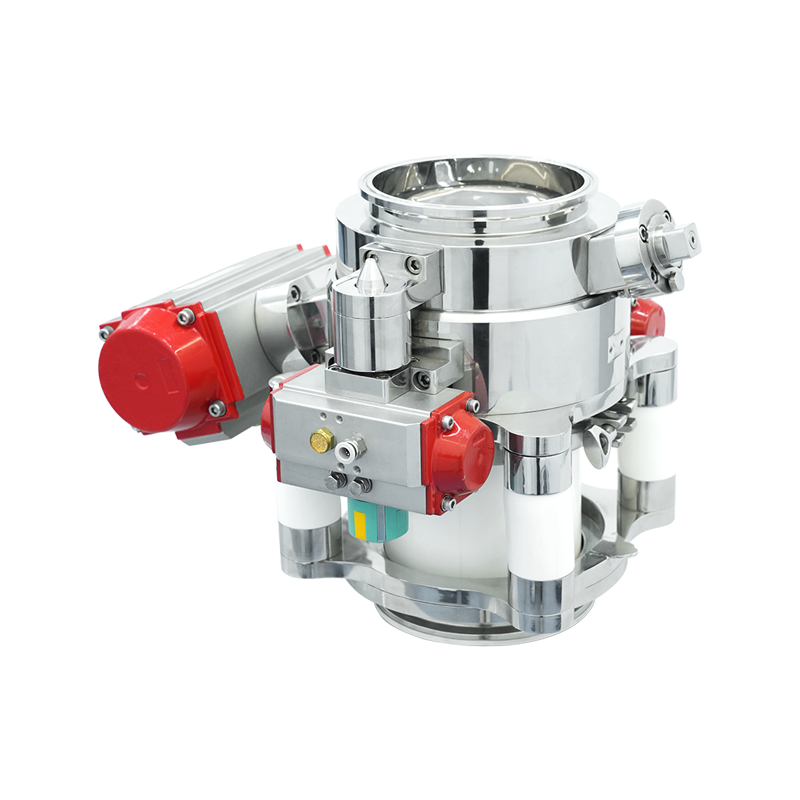

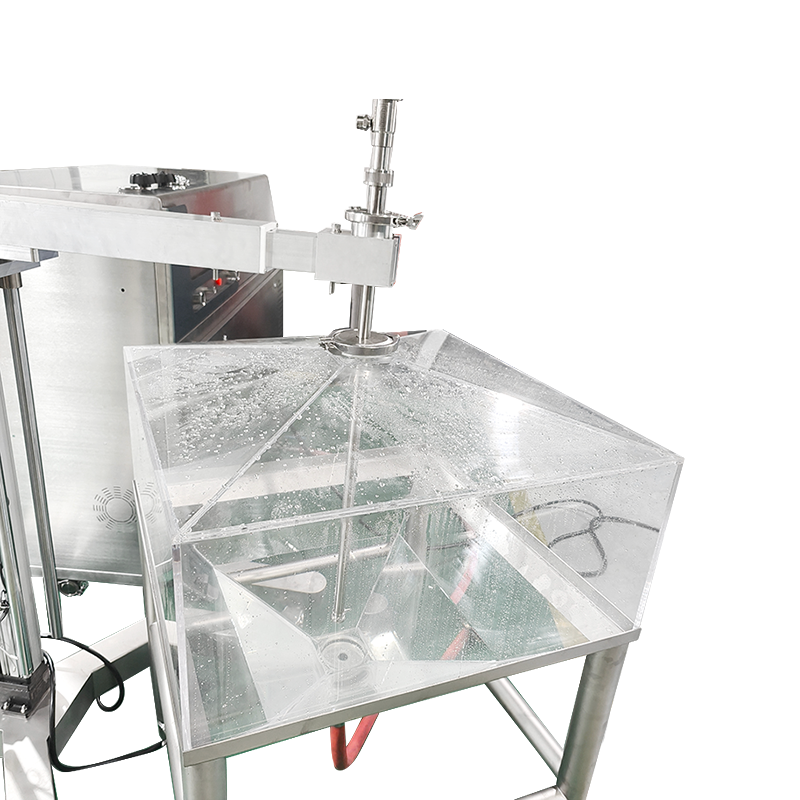

El sistema de válvula RTP de transferencia aséptica normalmente consta de dos componentes principales: el puerto alfa y el contenedor beta o puerto beta. El puerto alfa está montado permanentemente en el aislador, la línea de llenado o el sistema de contención, mientras que el contenedor beta está conectado al contenedor de material o al recipiente de transferencia.

Durante la transferencia, los componentes alfa y beta se acoplan para formar una interfaz sellada. Una vez acopladas correctamente, ambas válvulas se abren en una secuencia controlada, lo que permite el paso del material mientras se mantiene una barrera estéril entre los ambientes interno y externo. Después de la transferencia, las válvulas se cierran y separan, preservando la contención en ambos lados.

Componentes clave y diseño mecánico

El diseño mecánico de una válvula RTP de transferencia aséptica está diseñado para proporcionar un sellado confiable, un acoplamiento repetible y una durabilidad a largo plazo bajo ciclos frecuentes de limpieza y esterilización. Cada componente juega un papel específico en el mantenimiento de condiciones asépticas.

Conjunto de puerto alfa

El puerto alfa está fijado al aislador o al equipo de procesamiento. Contiene las principales superficies de sellado, el mecanismo de bloqueo y la puerta de la válvula. El puerto alfa está diseñado para soportar ciclos de acoplamiento repetidos y, a menudo, está integrado con sistemas de limpieza in situ (CIP) o esterilización in situ (SIP).

Puerta de válvula y contenedor Beta

El contenedor beta es un recipiente de transferencia extraíble que transporta materiales como componentes estériles, herramientas o piezas en contacto con el producto. La puerta de la válvula beta coincide con el puerto alfa durante el acoplamiento, formando un límite estéril continuo. Los contenedores beta suelen estar diseñados para un fácil manejo y compatibilidad con sistemas de transporte manuales o automatizados.

Mecanismos de sellado y bloqueo

Se utilizan sellos a base de elastómero o PTFE de alto rendimiento para mantener conexiones herméticas y estériles. Los mecanismos de bloqueo de precisión garantizan una alineación correcta y evitan la apertura o separación accidental durante las operaciones de transferencia.

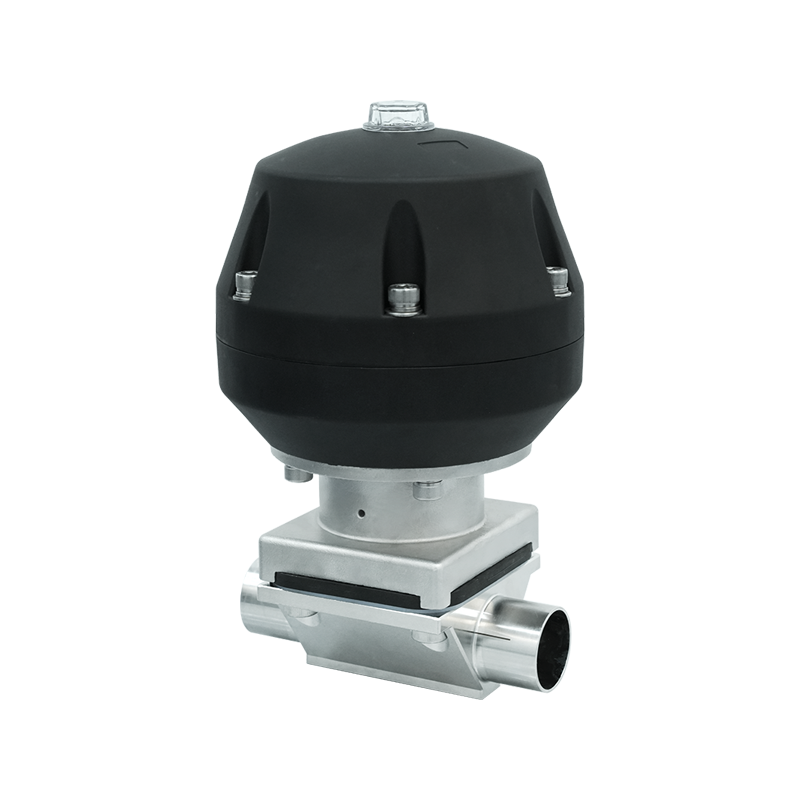

Materiales de Construcción y Acabados Superficiales

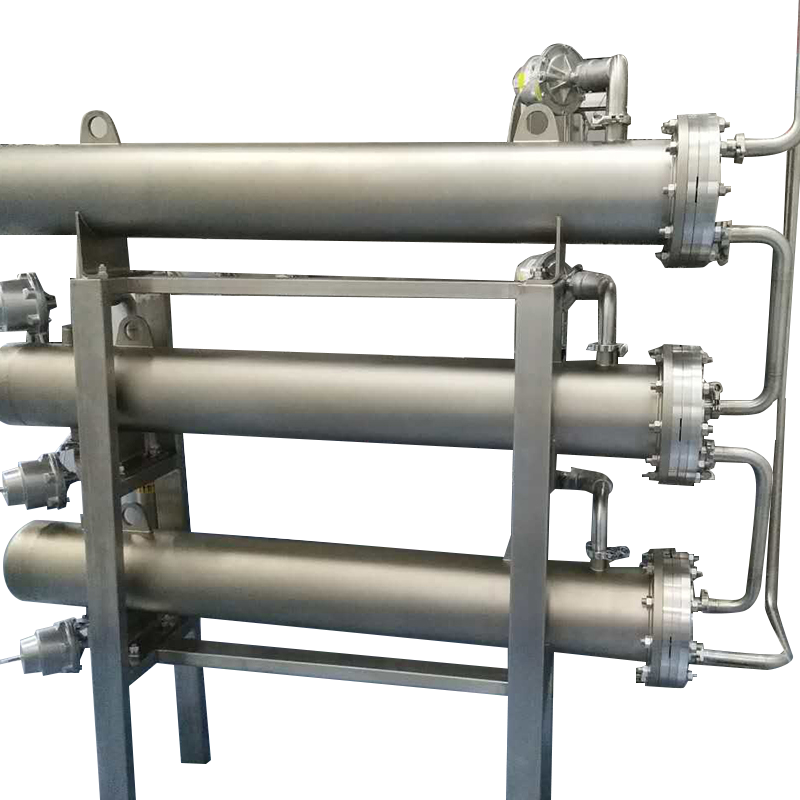

Las válvulas RTP de transferencia aséptica se fabrican con materiales que cumplen con los estándares farmacéuticos y biotecnológicos. Los materiales comunes incluyen acero inoxidable 316L, polímeros de alta calidad y elastómeros especializados para sellos y juntas.

El acabado superficial es un factor crítico en aplicaciones asépticas. Las superficies de acero inoxidable pulido con baja rugosidad ayudan a reducir la adhesión microbiana y favorecen una limpieza y esterilización eficaces. Los acabados electropulidos a menudo se especifican para mejorar la resistencia a la corrosión y la facilidad de limpieza.

Compatibilidad de esterilización y descontaminación

Un requisito clave para las válvulas RTP de transferencia aséptica es la compatibilidad con los métodos estándar de esterilización y descontaminación. Estas válvulas suelen estar diseñadas para resistir peróxido de hidrógeno vaporizado (VHP), niebla de peróxido de hidrógeno, vapor y desinfectantes químicos.

La selección de materiales y el diseño del sello garantizan que la exposición repetida a esterilizantes no comprometa el rendimiento del sellado ni la integridad mecánica. Esta compatibilidad respalda un rendimiento aséptico constante durante la vida útil del equipo.

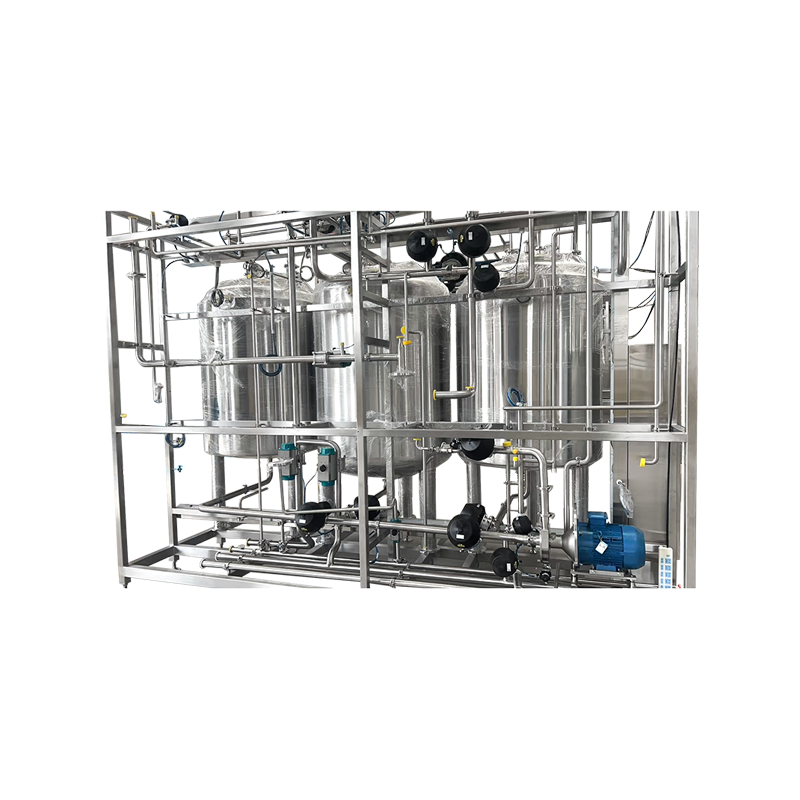

Aplicaciones comunes en la fabricación farmacéutica y biotecnológica

Las válvulas RTP de transferencia aséptica se utilizan en una amplia gama de aplicaciones estériles y de contención donde la protección del producto y la seguridad del operador son fundamentales.

- Transferencia de componentes estériles a aisladores.

- Eliminación de residuos y piezas usadas de zonas asépticas.

- Transferencia de material en el manejo de compuestos citotóxicos y potentes.

- Transferencia de herramientas y equipos en líneas de procesamiento estériles.

Estas aplicaciones se benefician de la capacidad de las válvulas RTP para mantener la separación entre entornos controlados y al mismo tiempo permitir un flujo de material eficiente.

Rendimiento de contención y seguridad del operador

Más allá de la integridad aséptica, las válvulas RTP también están diseñadas para proporcionar altos niveles de contención de materiales peligrosos o potentes. Los sistemas correctamente diseñados minimizan la exposición del operador y la liberación ambiental durante la transferencia de material.

El rendimiento de la contención a menudo se evalúa mediante pruebas de fugas y pruebas de polvo sustituto para verificar que el sistema cumpla con los límites de exposición ocupacional y los requisitos de seguridad internos.

Validación y Cumplimiento Normativo

Las válvulas RTP de transferencia aséptica deben respaldar el cumplimiento normativo en industrias altamente reguladas. Las actividades de validación generalmente incluyen calificación de instalación (IQ), calificación operativa (OQ) y calificación de desempeño (PQ).

La documentación relacionada con la trazabilidad del material, el acabado de la superficie, la validación de la limpieza y la compatibilidad con la esterilización es esencial para cumplir con las expectativas regulatorias de agencias como la FDA y la EMA.

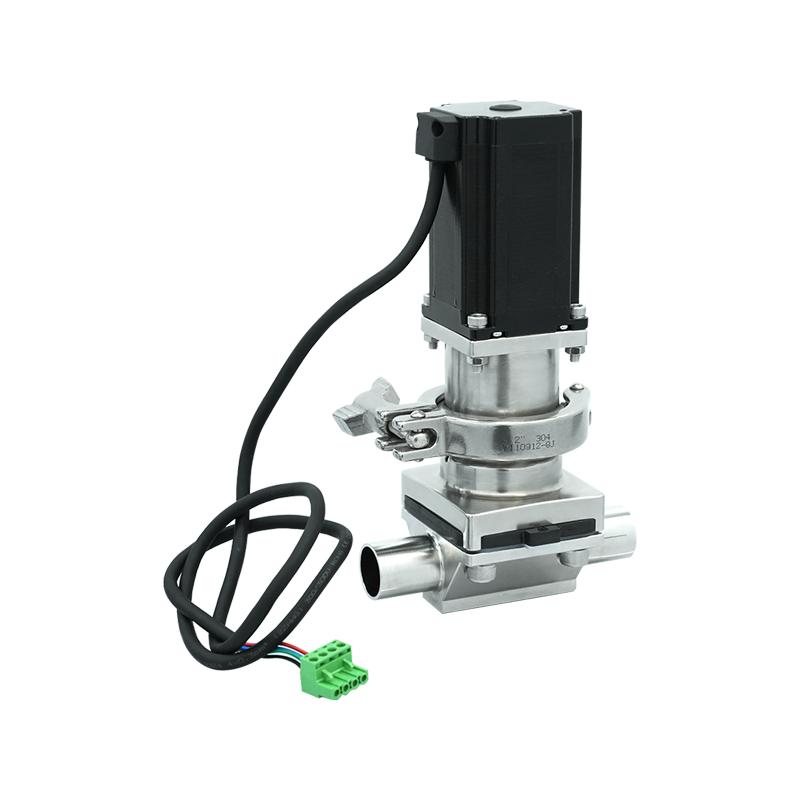

Sistemas de válvulas RTP manuales versus automatizados

Las válvulas RTP pueden operarse manualmente o integrarse en sistemas de transferencia automatizados. Los sistemas manuales dependen de operadores capacitados para acoplar y desacoplar contenedores beta, mientras que los sistemas automatizados utilizan mecanismos robóticos o motorizados para mejorar la repetibilidad y reducir la intervención humana.

Los sistemas RTP automatizados se utilizan cada vez más en entornos de alto rendimiento o alta contención, donde el rendimiento constante y la reducción de la tensión ergonómica son consideraciones importantes.

Criterios de selección para válvulas RTP de transferencia aséptica

Seleccionar la válvula RTP de transferencia aséptica adecuada requiere una evaluación cuidadosa de los requisitos del proceso, el diseño de las instalaciones y las expectativas regulatorias. Un enfoque de selección estructurado ayuda a garantizar el rendimiento del sistema a largo plazo.

- Tamaño de transferencia requerido y volumen de material

- Compatibilidad con aislador o diseño RABS

- Métodos de esterilización y descontaminación.

- Requisitos de rendimiento de contención

- Soporte de validación y documentación.

Trabajar en estrecha colaboración con los proveedores de equipos durante la fase de diseño ayuda a garantizar una integración adecuada y reduce el riesgo de costosas modificaciones.

Instalación e Integración en Líneas Asépticas

La instalación adecuada de una válvula RTP de transferencia aséptica es esencial para mantener los límites estériles y la confiabilidad mecánica. El puerto alfa debe estar correctamente alineado y sellado al aislador o gabinete del proceso.

La planificación de la integración debe considerar la ergonomía, el flujo de materiales y el acceso a la limpieza. Una mala ubicación puede provocar operaciones ineficientes, un mayor riesgo de errores del operador y desafíos en el mantenimiento de rutina.

Mantenimiento, inspección y gestión del ciclo de vida

Se requieren inspecciones y mantenimiento de rutina para garantizar un rendimiento aséptico y de contención continuo. Las tareas clave de mantenimiento incluyen inspección de sellos, lubricación de componentes mecánicos y verificación de mecanismos de bloqueo.

Las estrategias de gestión del ciclo de vida a menudo incluyen el reemplazo programado de piezas de desgaste críticas y pruebas periódicas de rendimiento. Estas prácticas ayudan a mantener la confiabilidad del sistema y reducir el riesgo de fallas inesperadas durante la producción.

Tendencias futuras en tecnología de transferencia aséptica

El diseño de las válvulas RTP de transferencia aséptica continúa evolucionando a medida que los fabricantes buscan niveles más altos de automatización, ergonomía mejorada e integración de datos mejorada. Los sensores inteligentes y el monitoreo digital se utilizan cada vez más para rastrear los ciclos de atraque, la integridad del sello y el estado de mantenimiento.

Estos avances respaldan estrategias de mantenimiento predictivo y una trazabilidad mejorada, lo que ayuda a las instalaciones a lograr un mayor tiempo de actividad y un cumplimiento normativo más estricto.

Conclusión: garantizar la esterilidad y la contención con válvulas RTP

Las válvulas RTP de transferencia aséptica son la piedra angular del procesamiento moderno de esterilización y contención. Su capacidad para mantener barreras asépticas y al mismo tiempo permitir una transferencia eficiente de materiales respalda tanto la calidad del producto como la seguridad del operador.

Al comprender el diseño del sistema, los requisitos de validación y las mejores prácticas operativas, los fabricantes pueden implementar soluciones de válvulas RTP que brindan confiabilidad a largo plazo, cumplimiento normativo y eficiencia de procesos en entornos farmacéuticos y biotecnológicos exigentes.