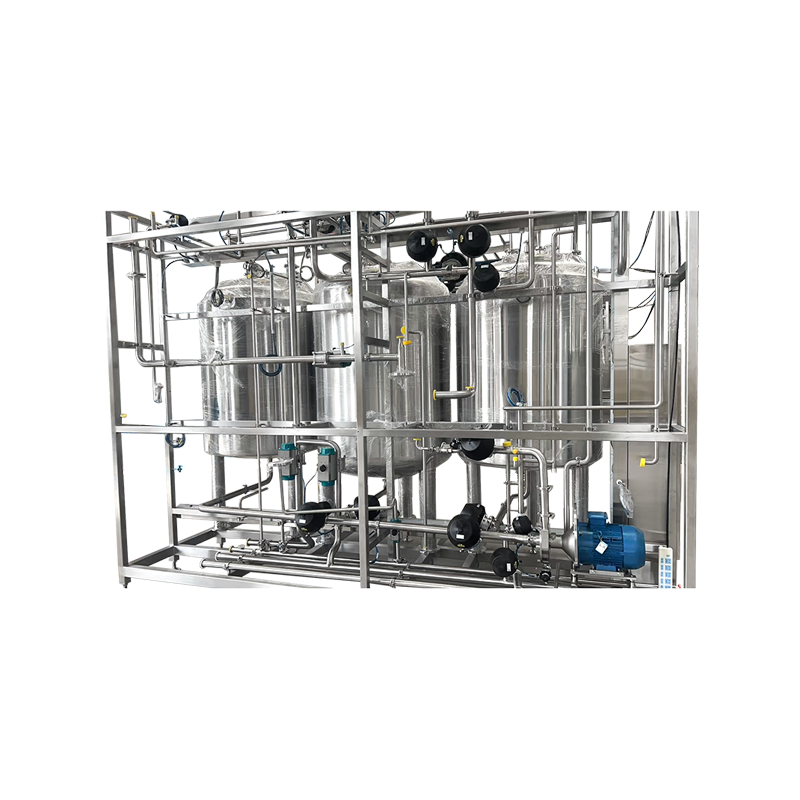

Las válvulas de proceso de fermentación son componentes críticos en los sistemas de producción de cerveza, lácteos y bebidas. Regulan el flujo de líquidos, controlan la presión y mantienen las condiciones higiénicas durante todo el proceso de fermentación. El mantenimiento adecuado de estas válvulas garantiza la eficiencia operativa, la seguridad y la calidad del producto a lo largo del tiempo.

Tipos de válvulas de proceso de fermentación

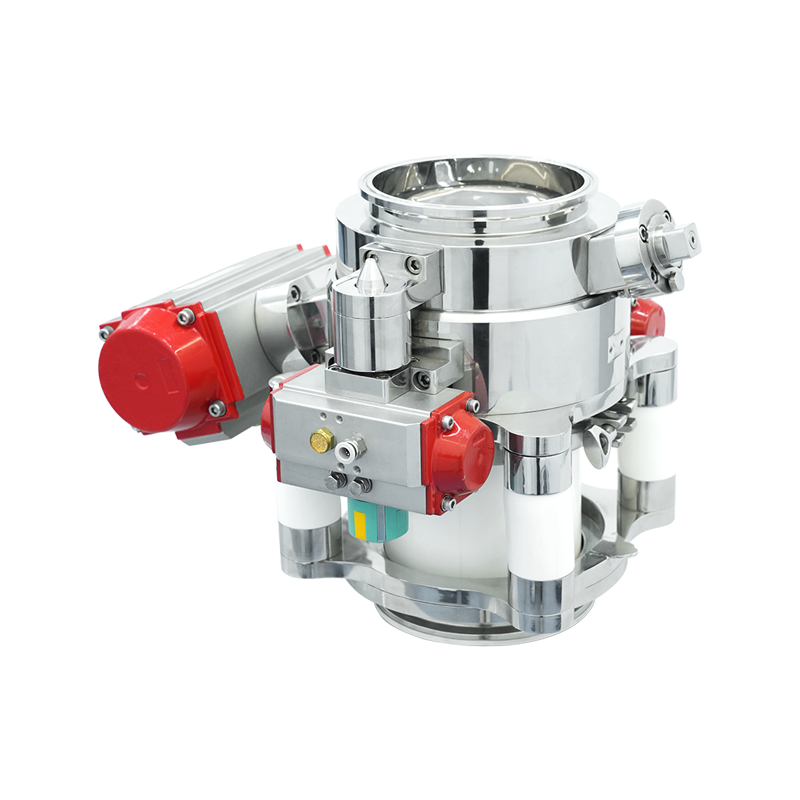

Válvulas de mariposa

Las válvulas de mariposa se utilizan comúnmente para control de encendido/apagado y estrangulación en tanques de fermentación. Se prefieren por su diseño simple, baja caída de presión y facilidad de limpieza.

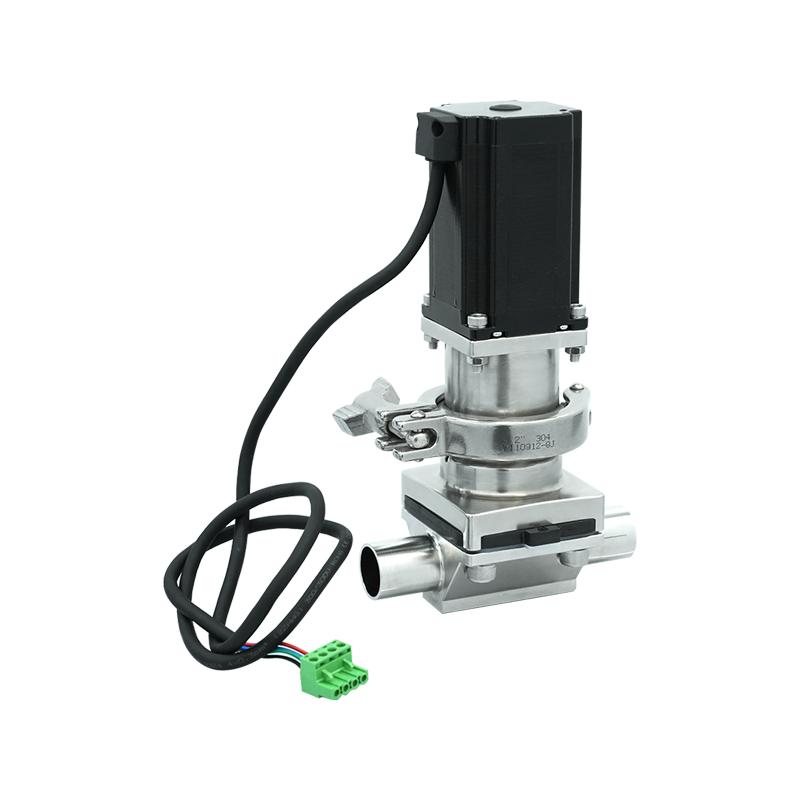

Válvulas de bola

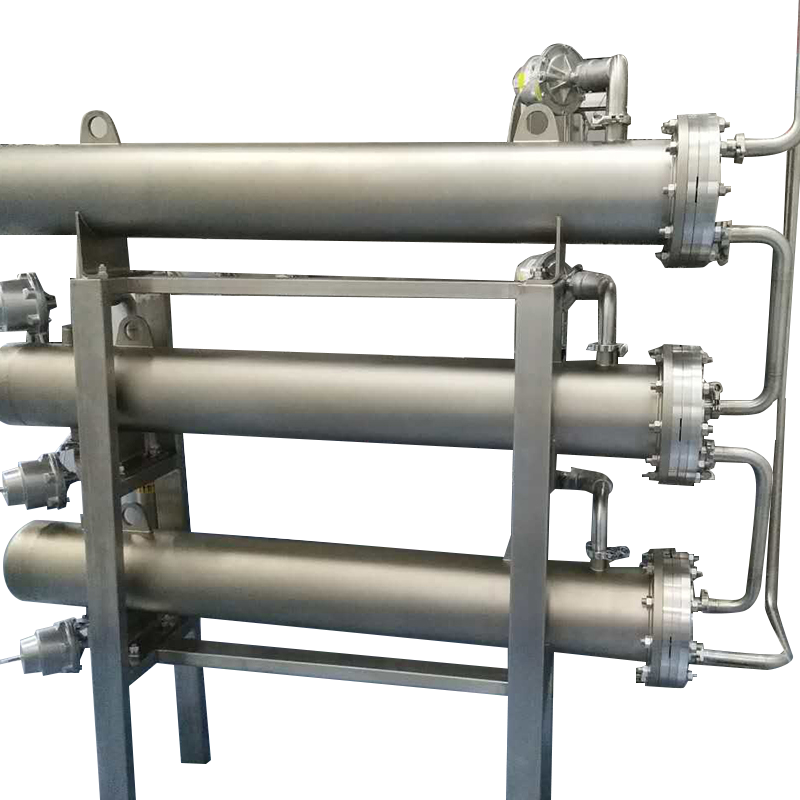

Las válvulas de bola ofrecen un sellado hermético y un control de flujo preciso. A menudo se emplean en sistemas de fermentación de alta presión y para procesos que requieren operación frecuente.

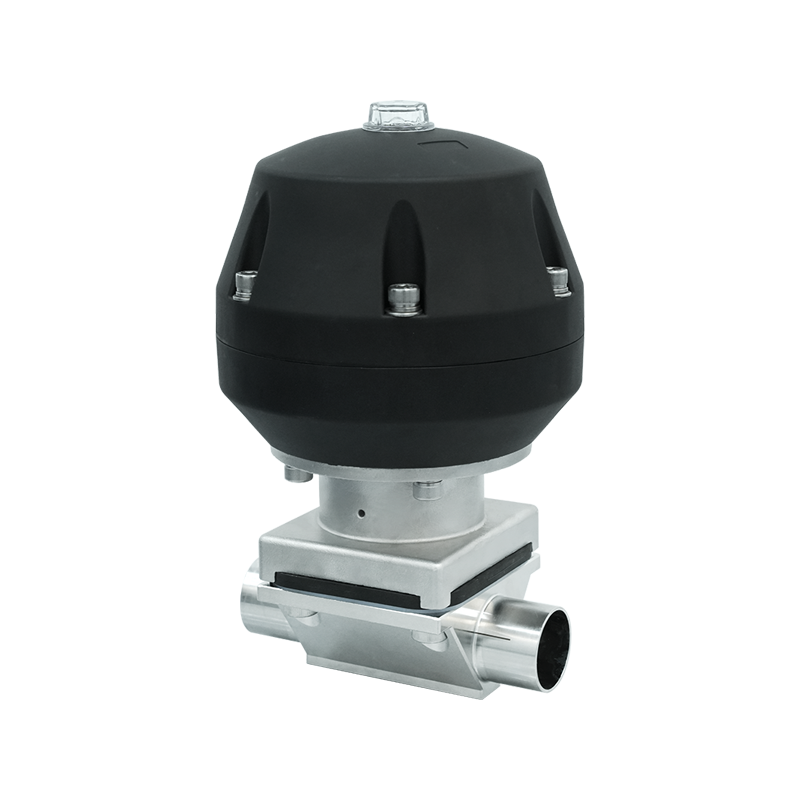

Válvulas de diafragma

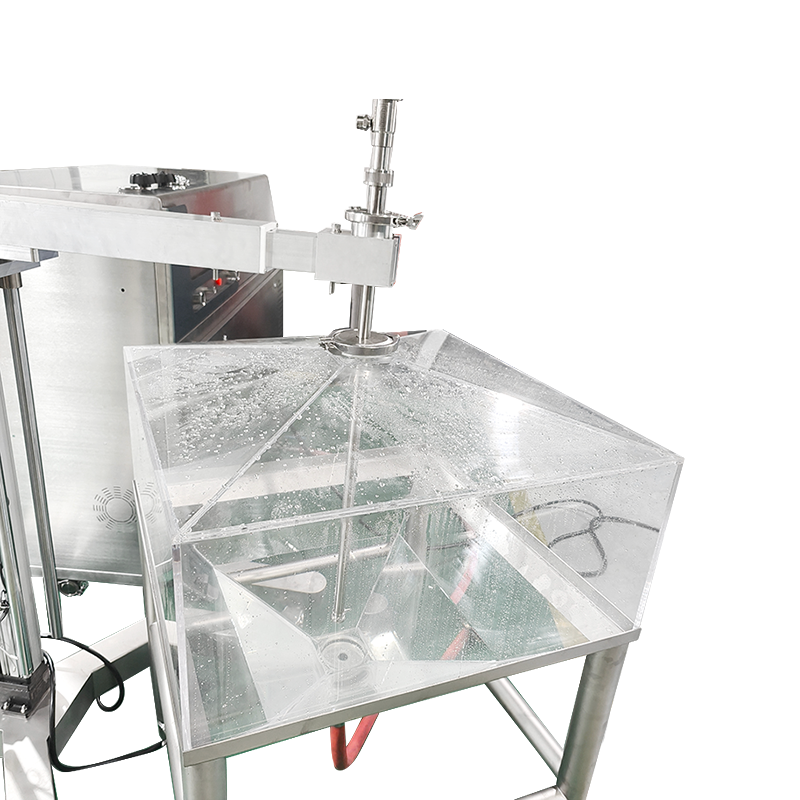

Las válvulas de diafragma son ideales para aplicaciones higiénicas. Su diseño previene la contaminación al separar el medio de flujo del mecanismo de la válvula, lo que los hace ampliamente utilizados en la fermentación de alimentos y bebidas.

Desafíos comunes de mantenimiento

Desgaste y desgaste

El funcionamiento frecuente puede provocar desgaste en sellos, juntas y piezas móviles. Es necesaria una inspección periódica para detectar signos tempranos de daños y evitar fugas o mal funcionamiento.

Corrosión y contaminación

Los entornos de fermentación implican líquidos ácidos, agentes de limpieza y azúcares residuales, que pueden corroer las piezas metálicas y comprometer la integridad de la válvula. La selección adecuada de materiales y las rutinas de limpieza ayudan a mitigar los riesgos de corrosión.

Falla mecánica

Una lubricación inadecuada, picos de presión o residuos pueden provocar fallas mecánicas. Los controles de rutina y el mantenimiento preventivo garantizan un rendimiento constante.

Mejores prácticas para el mantenimiento de válvulas de fermentación

Limpieza y desinfección periódicas

La limpieza es fundamental para evitar el crecimiento microbiano y la contaminación del producto. Las válvulas deben limpiarse con agentes apropiados compatibles con los estándares de calidad alimentaria, seguido de una desinfección adecuada antes de su uso.

Inspección y lubricación de rutina

Inspeccione periódicamente los sellos, juntas y piezas móviles para detectar desgaste o daños. Aplique lubricantes de calidad alimentaria a los componentes móviles para reducir la fricción y prolongar la vida útil.

Supervisión del rendimiento

Realice un seguimiento del funcionamiento de la válvula, incluidos los caudales y la presión. Las desviaciones repentinas pueden indicar fugas, bloqueos o degradación de componentes que requieren atención inmediata.

Reemplazo de piezas de desgaste

Reemplace periódicamente los sellos, diafragmas y juntas desgastados. El uso de piezas OEM garantiza la compatibilidad y mantiene los estándares de higiene.

Recomendaciones del programa de mantenimiento

- Diariamente: Inspeccione si hay fugas visibles, limpie las superficies externas y revise las posiciones de las válvulas.

- Semanalmente: realice pruebas operativas, limpie las piezas internas si están accesibles y verifique si hay corrosión menor.

- Mensualmente: limpie profundamente con los agentes adecuados, inspeccione todos los sellos y lubrique los componentes móviles.

- Trimestralmente: reemplace juntas, diafragmas y otros componentes consumibles desgastados.

Selección de materiales para mayor longevidad

Elegir el material adecuado para las válvulas es fundamental. El acero inoxidable, los plásticos aptos para uso alimentario y los revestimientos resistentes a la corrosión proporcionan durabilidad en entornos de fermentación ácidos y con alta humedad. La compatibilidad del material garantiza que la válvula resista los productos químicos de limpieza y mantenga la higiene.

Sistemas de Automatización y Monitoreo

La integración de sensores y sistemas de control automatizados puede alertar a los operadores sobre el comportamiento irregular de las válvulas. Los sensores de presión, los medidores de flujo y el monitoreo remoto reducen el riesgo de fallas y mejoran la eficiencia del mantenimiento preventivo.

Conclusión

mantenimiento válvulas de proceso de fermentación es fundamental para garantizar la calidad constante del producto, la eficiencia operativa y el rendimiento a largo plazo. Siguiendo las mejores prácticas, realizando inspecciones periódicas, seleccionando materiales apropiados e implementando sistemas de monitoreo, las cervecerías y los productores de bebidas pueden reducir significativamente el tiempo de inactividad, prevenir la contaminación y extender la vida útil de sus válvulas.