En las industrias donde la higiene, la precisión y la seguridad son críticos, el diseño de equipos juega un papel vital en el mantenimiento de los estándares y la garantía de una producción suave. Uno de esos equipos es la válvula de mariposa dividida, un sistema de válvulas altamente especializado que se ha convertido en una parte esencial de las operaciones farmacéuticas y de procesamiento de alimentos en todo el mundo. A diferencia de las válvulas convencionales, las válvulas de mariposas divididas están diseñadas para proporcionar contención segura, minimizar los riesgos de contaminación y permitir una transferencia eficiente de polvos, gránulos y otros materiales sensibles.

Este artículo explora por qué Válvulas de mariposa divididas son tan ampliamente utilizados en estas industrias, qué ventajas ofrecen y cómo contribuyen al cumplimiento regulatorio y la calidad del producto.

Comprender la válvula de mariposa dividida

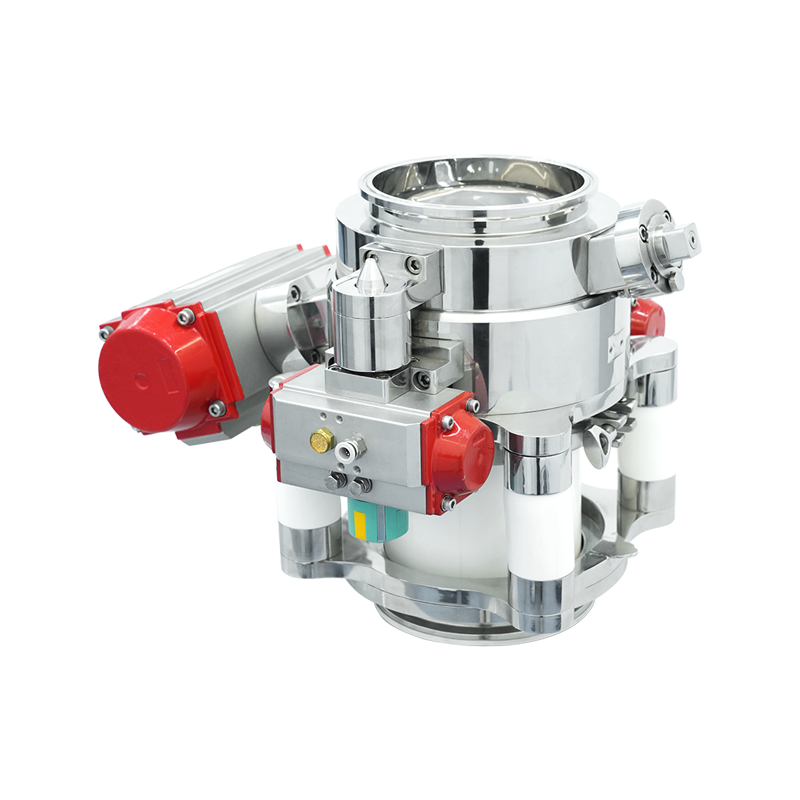

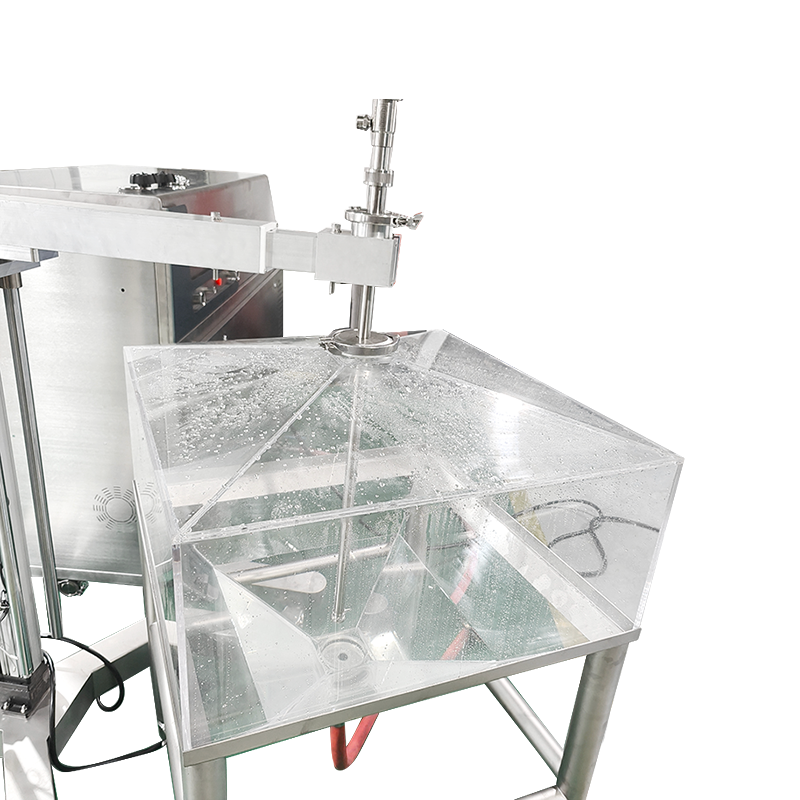

Una válvula de mariposa dividida (SBV) es un sistema de contención compuesto por dos partes principales: la unidad activa y la unidad pasiva. Cada parte tiene un disco (o "mariposa") que sella firmemente cuando está cerrada. Cuando las dos mitades están conectadas, los discos se alinean y se abren simultáneamente, creando un pasillo seguro para que los materiales transfieran entre contenedores, máquinas o unidades de procesamiento.

Una vez que se completa la transferencia, los discos se cierran nuevamente, asegurando que ningún producto escape y no ingresen contaminantes externos. Este diseño hace que las válvulas de mariposas divididas sean particularmente valiosas en las industrias que manejan materiales sensibles, peligrosos o de alta pureza.

La importancia de la contención en productos farmacéuticos y procesamiento de alimentos

Tanto los productos farmacéuticos como los productos alimenticios exigen los niveles más altos de higiene y seguridad:

Farmacéuticos: los ingredientes farmacéuticos activos (API) pueden ser altamente potentes. Incluso pequeñas cantidades de polvo o fuga durante la producción pueden presentar riesgos para la salud para los operadores y comprometer la integridad del producto. Las autoridades reguladoras requieren una contención estricta para prevenir la contaminación cruzada.

Procesamiento de alimentos: la seguridad alimentaria es primordial. Se debe evitar que los contaminantes como el polvo, los microbios o los alérgenos ingresen a la corriente del producto. Las regulaciones de higiene requieren un equipo que sea fácil de limpiar y minimice la posibilidad de contaminación.

Las válvulas de mariposa divididas abordan directamente estas preocupaciones asegurando una transferencia cerrada y controlada de materiales.

Razones clave por las que las válvulas de mariposa divididas se usan ampliamente

1. Contención de alto nivel

Una de las razones más importantes para el uso generalizado de las válvulas de mariposas divididas en productos farmacéuticos e industrias alimentarias es su rendimiento excepcional de contención. Al crear una conexión sellada entre dos pasos de proceso, los SBV reducen significativamente el riesgo de liberación de polvo o contaminación externa.

En los productos farmacéuticos, esta contención asegura que los operadores estén protegidos de drogas potentes mientras mantienen la pureza del producto.

En el procesamiento de alimentos, previene las emisiones de polvo, la contaminación cruzada de alérgenos y la exposición microbiana.

2. Cumplimiento de regulaciones estrictas

Ambas industrias están sujetas a marcos regulatorios rigurosos como:

FDA (Administración de Alimentos y Medicamentos) en los Estados Unidos.

EMA (Agencia Europea de Medicamentos) en Europa.

Pautas GMP (buenas prácticas de fabricación) en todo el mundo.

Las válvulas de mariposas divididas ayudan a los fabricantes a cumplir con estos estándares al proporcionar sistemas seguros y validados que admiten garantía de calidad, higiene y seguridad del operador.

3. Eficiencia de manejo de polvo y granulado

Muchos productos farmacéuticos y alimenticios comienzan como polvos o gránulos. Estos materiales son notoriamente difíciles de manejar debido a la formación de polvo, los desafíos de flujo y los riesgos de higiene. Las válvulas de mariposa divididas están diseñadas específicamente para estos escenarios.

Aseguran una transferencia precisa de polvos entre contenedores, reactores, secadores y sistemas de embalaje.

Su diseño sellado minimiza la pérdida de material, mejorando la eficiencia y reduciendo los desechos.

4. Operador y seguridad ambiental

En la producción farmacéutica, la exposición a ingredientes activos puede plantear graves riesgos para la salud para los trabajadores. Del mismo modo, en el procesamiento de alimentos, las partículas en el aire pueden crear riesgos de alérgenos o afectar la calidad del aire. Los SBV protegen tanto los operadores como el entorno circundante asegurando que los materiales se transfieran en un sistema cerrado.

Esto no solo mejora la seguridad en el lugar de trabajo, sino que también ayuda a las empresas a mantener el cumplimiento de las regulaciones de salud ocupacional.

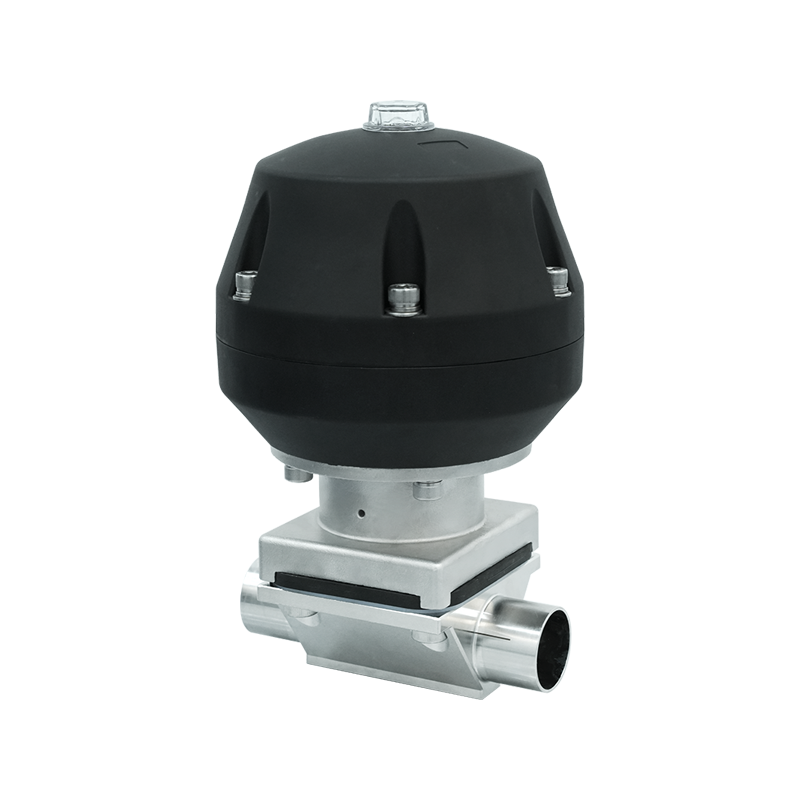

5. Facilidad de limpieza y mantenimiento

La higiene es un factor crítico en ambas industrias. Las válvulas de mariposas divididas están diseñadas para ser fácilmente desmontadas, limpiadas y esterilizadas. Muchos diseños son compatibles con los sistemas CIP (limpieza en su lugar) o SIP (esterilización en su lugar), lo que permite que los equipos se limpien sin desmantelar.

Esta característica reduce el tiempo de inactividad, mejora la productividad y garantiza los estándares de higiene consistentes en los lotes de producción.

6. Flexibilidad en la integración del sistema

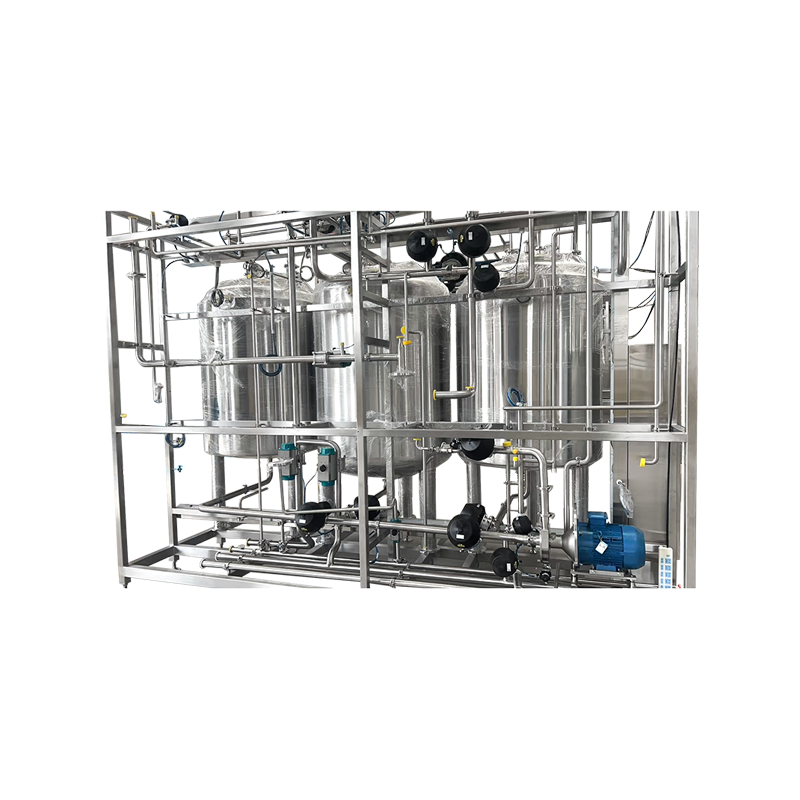

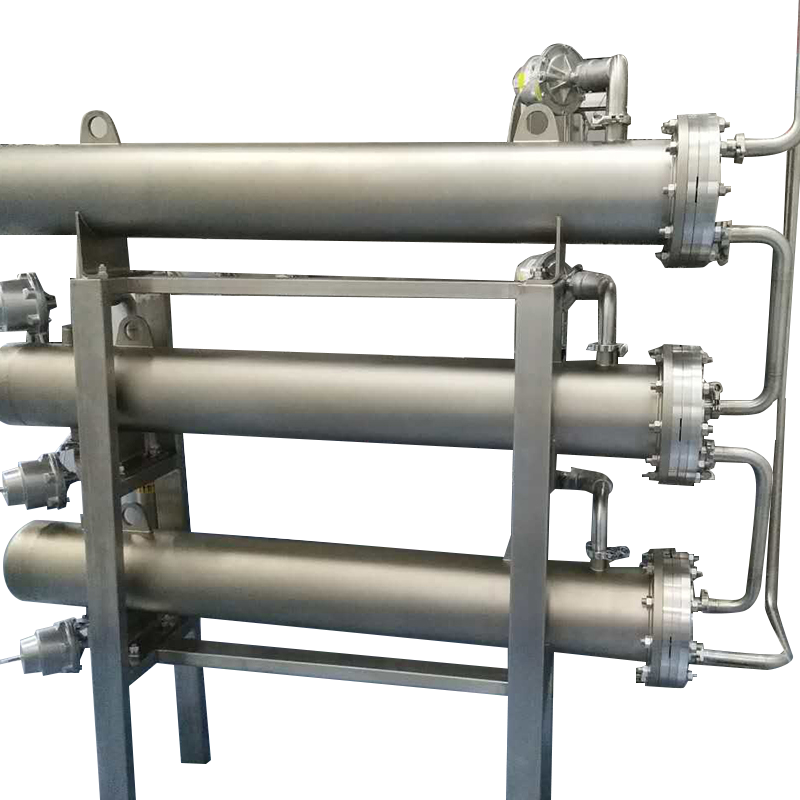

Las válvulas de mariposas divididas son versátiles y se pueden integrar en una amplia gama de configuraciones de equipos, que incluyen:

Contenedores a granel intermedios (IBC).

Procesar buques y reactores.

Equipo de mezcla y mezcla.

Máquinas de embalaje.

Esta flexibilidad los convierte en una solución ideal para las industrias donde las transferencias de materiales deben ocurrir en múltiples puntos del proceso de producción.

7. Escalabilidad para diferentes niveles de producción

Desde laboratorios a pequeña escala hasta plantas industriales a gran escala, las válvulas de mariposas divididas están disponibles en varios tamaños y configuraciones. Esta escalabilidad permite a las empresas adoptar los mismos principios de contención a lo largo de su cadena de producción, asegurando la consistencia y el cumplimiento en cada etapa.

Aplicaciones en la industria farmacéutica

En el sector farmacéutico, las válvulas de mariposa divididas se utilizan en casi todas las etapas de producción donde se trata de manejo de polvo:

Dispensar y pesar las materias primas.

Carga y descarga de materiales en reactores, mezcladores o secadores.

Transferencias de contenedor a granel intermedio (IBC) para API y excipientes.

Embalaje de drogas a base de polvo terminadas.

Al minimizar la contaminación cruzada y proteger a los trabajadores de materiales peligrosos, los SBV ahora se consideran un estándar de la industria para la producción farmacéutica segura.

Aplicaciones en la industria de procesamiento de alimentos

Los fabricantes de alimentos también dependen en gran medida de las válvulas de mariposas divididas para manejar ingredientes en polvo como harina, azúcar, especias, polvos proteicos y aditivos. Las aplicaciones comunes incluyen:

Transferencia de polvos entre contenedores de almacenamiento a granel y tanques de mezcla.

Carga y descarga de materiales durante el procesamiento por lotes.

Embalaje de polvos en bolsitas, bolsas o contenedores con polvo mínimo.

En industrias como la producción de fórmulas infantiles, donde el control de higiene y alérgenos son especialmente críticos, los SBV proporcionan los estándares de contención y seguridad necesarios.

Ventajas sobre válvulas convencionales

Las válvulas tradicionales de mariposa o las válvulas de compuerta deslizante no proporcionan el mismo nivel de contención que las válvulas de mariposa divididas. Los sistemas convencionales a menudo resultan en fugas de productos, liberación de polvo y riesgos de contaminación.

Por el contrario, las válvulas de mariposa divididas aseguran:

Sellado apretado durante la conexión y la desconexión.

Transferencia controlada con exposición mínima.

Higiene mejorada con componentes fáciles de limpiar.

Esto los convierte en la elección preferida en entornos sensibles.

Perspectiva futura

A medida que ambas industrias continúan avanzando, la demanda de mayor seguridad, mejor higiene y manejo de polvo más eficiente solo crecerá. Las innovaciones en la tecnología de válvula de mariposa dividida se centran en:

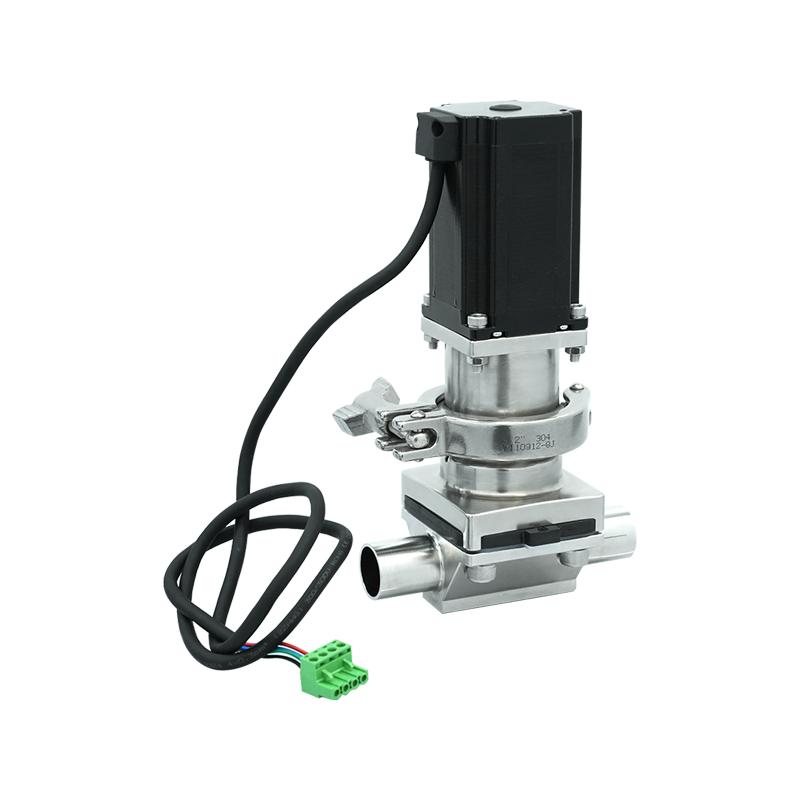

Automatización e integración más inteligentes con sistemas de control digital.

Materiales mejorados que mejoran la durabilidad y la limpieza.

Diseños más compactos para instalaciones de ahorro de espacio.

Prácticas de fabricación ecológica para apoyar los objetivos de sostenibilidad.

Estas tendencias indican que las válvulas de mariposa divididas seguirán siendo fundamentales para las operaciones farmacéuticas y de procesamiento de alimentos en el futuro previsible.

Conclusión

Las válvulas de mariposas divididas se usan ampliamente en las industrias farmacéuticas y de procesamiento de alimentos porque proporcionan contención segura, cumplimiento regulatorio, seguridad del operador y manejo eficiente de materiales. Su capacidad para manejar polvos y gránulos en un sistema higiénico y cerrado los hace indispensables para garantizar la integridad del producto y cumplir con los estrictos estándares de seguridad.

En productos farmacéuticos, protegen a los trabajadores de la exposición a drogas potentes al tiempo que previenen la contaminación cruzada. En el procesamiento de alimentos, salvaguardan los ingredientes del polvo, los alérgenos y la contaminación microbiana. Combinado con una limpieza fácil e integración versátil, estas ventajas explican por qué las válvulas de mariposa divididas se han convertido en un estándar global en entornos de producción sensibles.