Comprensión de los componentes y el funcionamiento de la válvula de diafragma neumática

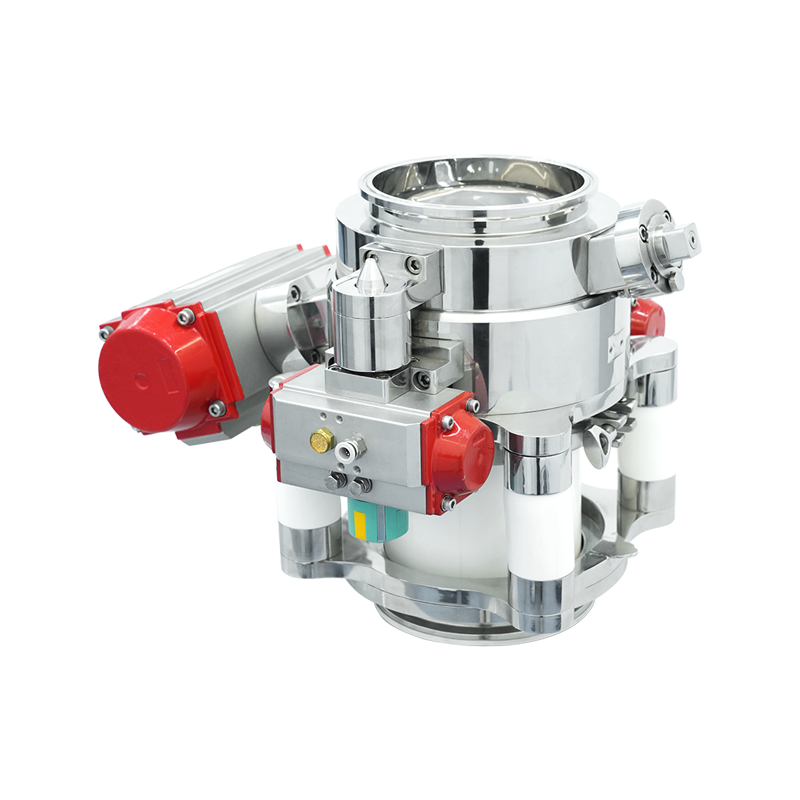

Válvulas de diafragma neumáticas operan a través de presión de aire comprimido que actúa sobre un diafragma flexible que controla el flujo de fluido a través del cuerpo de la válvula, ofreciendo un control preciso y un cierre confiable en diversas aplicaciones industriales. El diseño fundamental separa los medios del proceso del mecanismo de accionamiento a través de un diafragma elastomérico o de PTFE, lo que evita la contaminación de fluidos sensibles y al mismo tiempo protege los componentes internos de sustancias corrosivas o abrasivas. Esta característica de aislamiento hace que las válvulas de diafragma neumáticas sean particularmente valiosas en la fabricación farmacéutica, procesamiento de alimentos, manipulación de productos químicos y fabricación de semiconductores, donde la pureza del producto y la prevención de la contaminación representan requisitos operativos críticos.

El cuerpo de la válvula alberga el paso de flujo y el asiento del diafragma, generalmente construidos con acero inoxidable, PVC, PVDF u otros materiales seleccionados según la compatibilidad química con el fluido del proceso y los requisitos de temperatura de funcionamiento. El propio diafragma se sujeta entre el cuerpo de la válvula y el conjunto del casquete, creando un sello que evita la migración de fluido hacia la cámara del actuador y al mismo tiempo permite que el compresor o el vástago transmita la fuerza de actuación desde el actuador neumático al diafragma. La selección del material para el diafragma resulta fundamental, con opciones que incluyen EPDM para servicio general de agua, Viton para resistencia química, PTFE para compatibilidad química extrema y compuestos especializados para aplicaciones de alta temperatura o exposiciones químicas específicas.

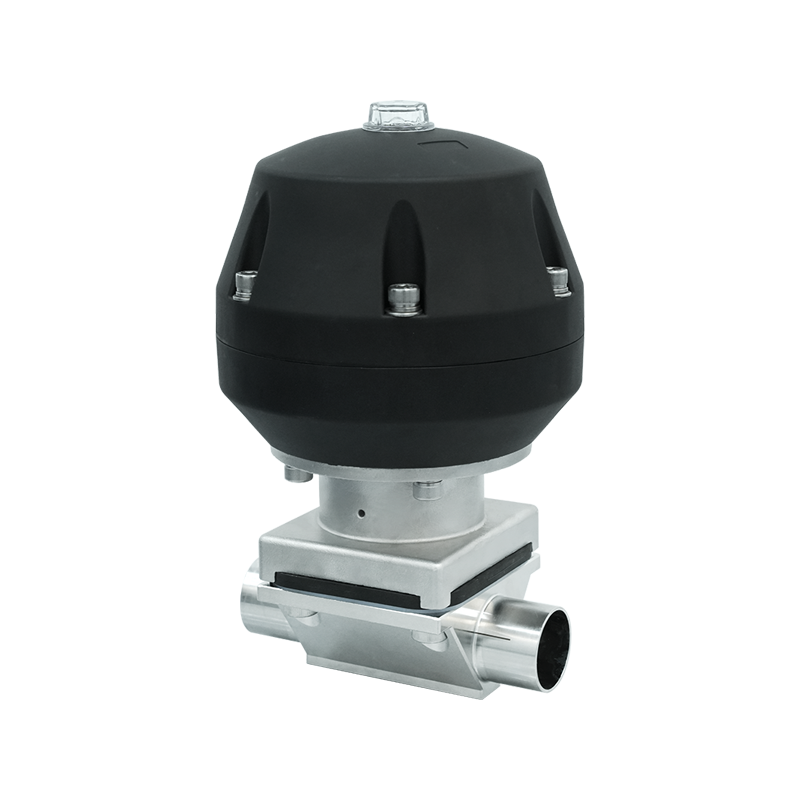

El actuador neumático convierte la presión del aire comprimido en fuerza mecánica que abre o cierra la válvula, y el tamaño del actuador está determinado por la fuerza requerida del vástago para superar la presión del fluido, la rigidez del diafragma y cualquier condición del proceso que afecte el funcionamiento de la válvula. Los actuadores lineales brindan control proporcional a través de la variación de la presión del aire que coloca el diafragma en puntos intermedios entre completamente abierto y completamente cerrado, lo que permite una regulación precisa del flujo en sistemas de control de procesos automatizados. Los actuadores de retorno por resorte incorporan resortes internos que impulsan automáticamente la válvula a una posición segura predeterminada ante la pérdida de presión de aire, proporcionando una operación a prueba de fallas esencial para sistemas de apagado de emergencia y aplicaciones que requieren un comportamiento de modo de falla predecible.

Planificación previa a la instalación y preparación del sitio

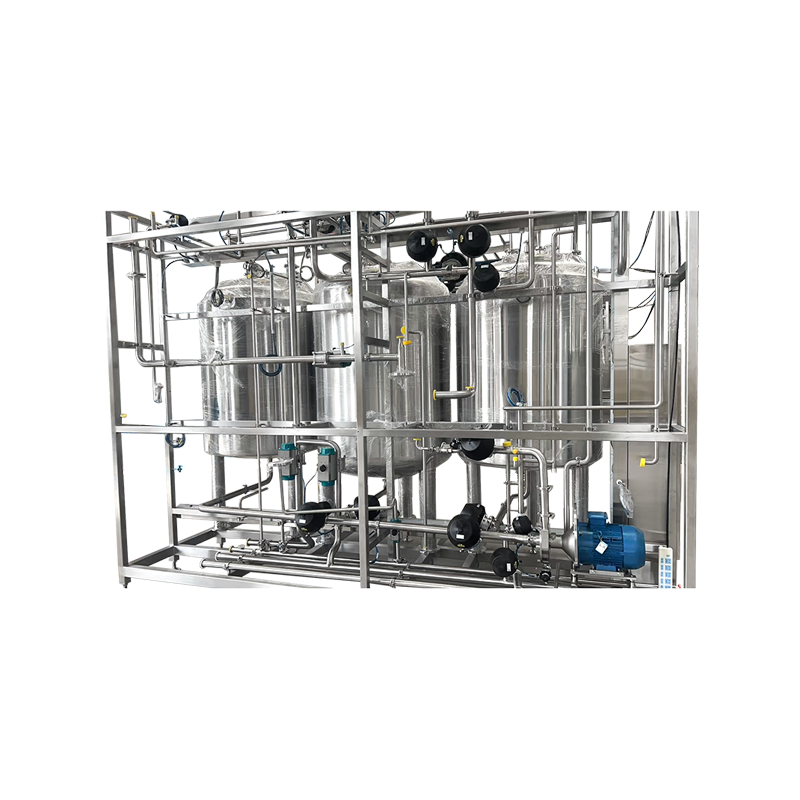

La instalación exitosa de una válvula de diafragma neumática comienza con una planificación integral que aborde la configuración de las tuberías, la accesibilidad del actuador, los requisitos de aire de los instrumentos y las condiciones ambientales en el lugar de instalación. Revise los diagramas de proceso e instrumentación para verificar que el tamaño de la válvula especificada, la presión nominal, la construcción del material y los requisitos de actuación coincidan con las condiciones reales de la aplicación, confirmando que la válvula seleccionada puede soportar la presión operativa máxima, las temperaturas extremas y las exposiciones químicas previstas durante condiciones normales y alteradas. Las discrepancias entre las especificaciones y las condiciones de campo deben resolverse antes de continuar con la instalación, ya que la instalación de válvulas incompatibles crea riesgos de seguridad, problemas operativos y posibles daños al equipo.

Los requisitos de alineación y soporte de las tuberías exigen atención durante la planificación previa a la instalación, ya que las tuberías desalineadas imponen tensión mecánica en los cuerpos de las válvulas que pueden causar fugas, fallas prematuras o dificultades operativas. El sistema de tuberías debe incluir soportes adecuados en ambos lados de la ubicación de la válvula, evitando que la válvula soporte el peso de la tubería que crearía tensión en el cuerpo de la válvula o en las conexiones. Verifique que las tuberías aguas arriba y aguas abajo sigan el mismo tamaño nominal que la válvula, o confirme que haya reductores adecuados disponibles si se producen transiciones de tamaño cerca de la ubicación de la válvula. Intentar compensar las tuberías desalineadas apretando demasiado las conexiones de las válvulas crea concentraciones de tensión que agrietan los cuerpos de las válvulas, particularmente con materiales frágiles como PVC o componentes revestidos de vidrio.

Los requisitos de suministro de aire para instrumentos incluyen verificar la presión, la capacidad de flujo y la calidad del aire adecuadas para operar el actuador neumático de manera confiable durante toda su vida útil. Los actuadores neumáticos estándar generalmente requieren de cuarenta a cien libras por pulgada cuadrada de presión de aire, según el diseño del actuador y el tamaño de la válvula, y los sistemas de suministro de aire mantienen la presión al menos un veinte por ciento por encima de los requisitos mínimos del actuador para garantizar un funcionamiento confiable a pesar de las variaciones de presión de suministro. Las especificaciones de calidad del aire generalmente exigen la eliminación de la humedad, el aceite y las partículas a través de equipos de filtración y secado, lo que evita la corrosión del actuador, la degradación del sello y los problemas operativos causados por el suministro de aire contaminado. La instalación de una unidad de filtro-regulador dedicada cerca de la ubicación de la válvula proporciona aire acondicionado localizado y regulación de presión específica para los requisitos de esa válvula.

Lista de verificación previa a la instalación

- Verifique que las especificaciones de la válvula coincidan con los requisitos del proceso, incluido el tamaño, la presión nominal, la compatibilidad del material y el tipo de conexión final antes de retirarla del embalaje o prepararla para la instalación.

- Inspeccione la válvula y el actuador en busca de daños durante el envío, incluidas abolladuras, grietas o componentes doblados, y verifique que todos los accesorios, incluidos posicionadores, interruptores de límite o válvulas de solenoide, estén presentes y sin daños.

- Confirme que las tuberías estén limpias, adecuadamente apoyadas y alineadas dentro de tolerancias aceptables, con las superficies de las juntas libres de residuos, daños o irregularidades que puedan comprometer el sellado.

- Verificar que el suministro de aire para instrumentos cumpla con los requisitos de presión, flujo y calidad con el equipo adecuado de filtración, regulación y eliminación de humedad instalado y funcionando correctamente.

- Asegúrese de que exista un espacio libre adecuado para el funcionamiento del actuador, el acceso de mantenimiento al conjunto del diafragma y el casquete y el reemplazo futuro de los componentes desgastados sin un desmontaje extenso de las tuberías.

Procedimientos de instalación y conexión del cuerpo de la válvula

La orientación adecuada de la válvula garantiza un rendimiento óptimo y evita problemas operativos; la mayoría de las válvulas de diafragma están diseñadas para posiciones de instalación específicas indicadas por flechas de dirección del flujo fundidas o estampadas en el cuerpo de la válvula. La instalación de válvulas al revés invierte el patrón de flujo previsto a través del diafragma, lo que puede causar desgaste prematuro, capacidad de cierre reducida o inestabilidad del control en aplicaciones de estrangulamiento. La orientación del actuador también requiere consideración, ya que los actuadores neumáticos generalmente se montan verticalmente sobre el cuerpo de la válvula para evitar la acumulación de humedad en las cámaras del actuador y permitir el drenaje adecuado de cualquier condensación que se forme durante el funcionamiento.

La instalación de conexiones de brida para válvulas de diafragma bridadas implica una cuidadosa selección de juntas, secuencias de apriete de pernos y control de torsión para crear una compresión uniforme alrededor de toda la circunferencia de la brida sin sobrecargar el cuerpo de la válvula. Seleccione juntas compatibles tanto con el fluido del proceso como con el material de revestimiento de la brida; se recomiendan juntas de cara completa para cuerpos de válvulas revestidos de plástico o vidrio para distribuir las cargas de los pernos en toda la cara de la brida en lugar de concentrar la tensión en la cara elevada. Instale los pernos de la brida apretándolos con los dedos inicialmente, luego aplique torque en forma de estrella trabajando desde los pernos opuestos progresivamente hacia los sujetadores adyacentes, completando múltiples pasadas de apriete con un torque que aumenta gradualmente hasta alcanzar el valor final especificado apropiado para el material y la clasificación de la brida.

La instalación de conexiones roscadas requiere la aplicación de sellador de roscas o cinta que evite fugas sin contaminar el flujo del proceso ni dificultar el desmontaje futuro. Aplique cinta de PTFE o sellador de roscas apropiado solo a las roscas macho, envolviendo la cinta en la dirección en que el movimiento de apriete comprime en lugar de desenvolver la cinta de las roscas. El enroscado debe comenzar fácilmente con la mano; la resistencia indica roscas cruzadas, roscas dañadas o material extraño que requiere corrección antes de aplicar las llaves. Apriete las conexiones roscadas a los valores de torsión recomendados utilizando tamaños de llave adecuados que encajen completamente en las partes planas, evitando llaves ajustables o llaves para tubos que puedan dañar los cuerpos de las válvulas o deformar las roscas de las conexiones debido a una fuerza excesiva o mal distribuida.

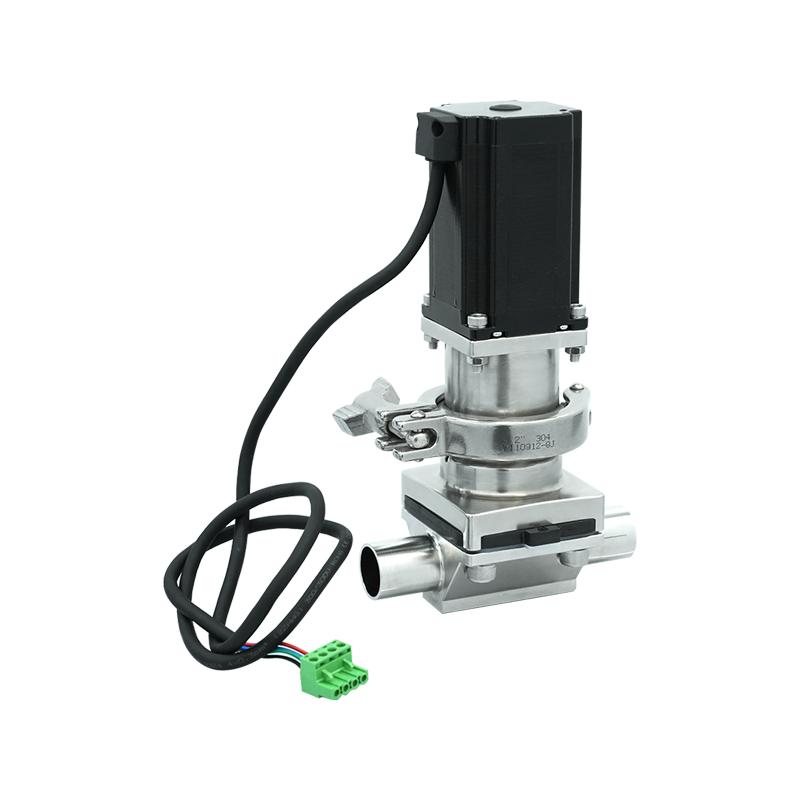

Montaje del actuador neumático y conexión de la línea de aire

El montaje del actuador en el casquete de la válvula requiere verificar la alineación adecuada entre el vástago del actuador y el compresor de la válvula o la placa del diafragma, asegurando que la transmisión de fuerza se produzca de manera concéntrica sin carga lateral que cause atascamiento o desgaste prematuro. La mayoría de las válvulas de diafragma neumáticas utilizan patrones de montaje de actuadores estandarizados que cumplen con los estándares industriales como VDI/VDE 3845 o ISO 5211, lo que permite la intercambiabilidad entre actuadores de diferentes fabricantes. Sin embargo, verifique que los patrones de orificios de los pernos de montaje, las conexiones del vástago y las dimensiones generales coincidan antes de intentar la instalación, ya que las variaciones dimensionales entre componentes supuestamente compatibles pueden impedir el ensamblaje adecuado o crear problemas operativos a pesar de una instalación física exitosa.

Asegurar el actuador a la válvula implica apretar los pernos de montaje a valores de torque especificados en una secuencia cruzada que distribuye la fuerza de sujeción uniformemente alrededor de la brida de montaje. Un ajuste insuficiente permite el movimiento entre el actuador y la válvula, lo que daña las superficies de montaje y crea problemas de alineación, mientras que un ajuste excesivo puede agrietar los casquetes de válvulas de plástico o deformar las bridas de montaje en los componentes metálicos. La mayoría de los fabricantes especifican los pares de apriete de los pernos de montaje en sus instrucciones de instalación, y los valores varían según el tamaño del perno, el material y la combinación específica de válvula y actuador que se instala. En ausencia de especificaciones de torque específicas, aplique valores de torque estándar para el grado y tamaño del perno que se utiliza, teniendo especial cuidado con los componentes de plástico que toleran tensiones más bajas que los conjuntos metálicos.

Las conexiones de la línea de aire al actuador requieren accesorios, materiales de tubería y métodos de conexión adecuados que eviten fugas y al mismo tiempo permitan una desconexión futura para mantenimiento o reemplazo del actuador. Los tubos de plástico o nailon del tamaño adecuado para las conexiones del puerto del actuador proporcionan conexiones flexibles que se adaptan a movimientos menores del actuador y al mismo tiempo resisten torceduras o restricciones de flujo. Los accesorios de conexión a presión permiten conexiones rápidas y confiables sin requerir selladores de roscas ni herramientas especiales, aunque las técnicas adecuadas de corte e inserción de tubos resultan esenciales para un rendimiento sin fugas. Corte el tubo con cortadores adecuados que produzcan cortes cuadrados y limpios sin deformar el extremo del tubo, luego inserte el tubo completamente en el conector hasta que toque el tope interno, verificando el acoplamiento seguro intentando liberar el tubo sin soltar el collar del conector.

Integración y pruebas del sistema de control de aire

La instalación de un filtro regulador en la línea de suministro de aire proporciona aire acondicionado localizado y control de presión específico para los requisitos del actuador de la válvula, compensando las variaciones de presión de suministro y eliminando contaminantes que podrían comprometer el rendimiento del actuador. Monte el conjunto de filtro-regulador en un lugar accesible que permita el reemplazo conveniente del elemento filtrante y el drenaje del condensado sin requerir un desmontaje extenso ni interrumpir operaciones en el equipo adyacente. Oriente el filtro regulador de acuerdo con las instrucciones del fabricante, generalmente verticalmente con el recipiente del filtro hacia abajo para promover el drenaje adecuado del condensado y la sedimentación de los contaminantes. Ajuste el regulador para suministrar una presión aproximadamente un diez por ciento por encima del requisito mínimo del actuador, proporcionando un margen operativo adecuado y evitando al mismo tiempo una tensión innecesaria en el actuador debido a una presión excesiva.

La instalación de válvulas solenoides para control automatizado de válvulas requiere una verificación de voltaje adecuada, integridad de la conexión eléctrica y pruebas funcionales para garantizar una actuación confiable de la válvula en respuesta a las señales de control. Verifique que las clasificaciones de voltaje de la válvula solenoide coincidan con las fuentes de alimentación disponibles, confirmando si se requiere voltaje de CA o CC y que la magnitud del voltaje esté dentro de los rangos aceptables. Monte las válvulas de solenoide en las orientaciones recomendadas por los fabricantes, generalmente con las bobinas hacia arriba para evitar la acumulación de humedad y permitir una ventilación adecuada. Las conexiones eléctricas deben utilizar conductos, prensaestopas o sujetacables adecuados que mantengan las clasificaciones de protección ambiental y al mismo tiempo proporcionen alivio de tensión para evitar daños en los cables debido a vibraciones o fuerzas de tracción inadvertidas.

Los indicadores de posición de la válvula o los interruptores de límite brindan retroalimentación que confirma la posición de la válvula para las funciones de enclavamiento y monitoreo del sistema de control, lo que requiere un montaje, ajuste y verificación adecuados durante la puesta en servicio. Los interruptores de límite mecánicos generalmente se montan en el actuador mediante soportes que posicionan los actuadores del interruptor para acoplar levas u objetivos unidos al vástago del actuador, creando señales de posición definitivas en puntos de recorrido de válvula predeterminados. Ajuste los interruptores de límite para que se activen con precisión en las posiciones deseadas de la válvula, generalmente completamente abierta y completamente cerrada para válvulas de dos posiciones, luego verifique el funcionamiento adecuado acariciando manualmente la válvula en todo su rango mientras observa los cambios de estado del interruptor. Las conexiones eléctricas a los interruptores de límite requieren atención al enrutamiento de los cables, el alivio de tensión y la protección ambiental adecuada para la ubicación de la instalación.

Configuración de conexión del sistema neumático

| Componente | Ubicación | Propósito | Ajuste requerido |

| Filtro-regulador | Cerca de la ubicación de la válvula | Aire acondicionado y control de presión. | Establecer según el requisito del actuador |

| válvula solenoide | Entre regulador y actuador | Actuación de control automatizada | Ninguno normalmente |

| Posicionador | Montado en el actuador | Posicionamiento de control proporcional | Se requiere calibración |

| operador manual | Adjunto al actuador | Anulación manual de emergencia | Verificar compromiso |

| válvula de escape rápido | En el puerto del actuador | Cierre rápido de la válvula | Ninguno |

Procedimientos de puesta en servicio y pruebas funcionales

La prueba de carrera inicial sin fluido de proceso verifica el funcionamiento mecánico, el rendimiento del actuador y la ausencia de ataduras o interferencias antes de introducir materiales potencialmente peligrosos en el sistema. Aplique aire instrumental gradualmente mientras observa el movimiento del actuador, escucha sonidos inusuales que indiquen interferencia o desalineación y verifica un recorrido suave en todo el rango desde las posiciones completamente cerradas hasta las posiciones completamente abiertas. Para los actuadores con retorno por resorte, verifique el funcionamiento adecuado a prueba de fallas eliminando la presión del aire y confirmando que la válvula se mueve a su posición segura predeterminada dentro de los plazos esperados. Repita la prueba de carrera varias veces para identificar problemas intermitentes y garantizar un funcionamiento constante y repetible antes de proceder a la prueba de presión.

La prueba de fugas del asiento determina la capacidad de cierre de la válvula, fundamental para aplicaciones que requieren un cierre hermético para evitar el desperdicio de producto, mantener el control del proceso o garantizar la confiabilidad del sistema de seguridad. La prueba de fuga de asiento estándar implica presurizar la válvula desde el lado aguas arriba con la válvula cerrada y luego medir el flujo de fuga o la caída de presión en el lado aguas abajo durante un período de tiempo específico. Las presiones de prueba generalmente equivalen a la presión operativa máxima o un porcentaje específico de la misma, con tasas de fuga aceptables definidas por los requisitos de la aplicación y los estándares de la industria como ANSI/FCI 70-2, que clasifica la capacidad de cierre de la válvula en múltiples clases que van desde la Clase I para servicio general hasta la Clase VI para fugas mínimas detectables en aplicaciones críticas.

Las pruebas de integración del sistema de control verifican la respuesta adecuada de la válvula a las señales de control, confirman el funcionamiento correcto a prueba de fallas y validan las funciones de bloqueo antes de colocar la válvula en servicio normal. Para válvulas de apertura y cierre automatizadas, verifique la apertura y el cierre adecuados en respuesta a la energización de la válvula solenoide, verificando la velocidad de operación y confirmando el recorrido completo hasta las posiciones completamente abierta y completamente cerrada. Las válvulas de control proporcional requieren la calibración de posicionadores o convertidores de corriente a presión, ajustando las configuraciones de cero y span hasta que la posición de la válvula siga con precisión la señal de control en todo el rango operativo. Pruebe las funciones de enclavamiento simulando condiciones alteradas que deberían provocar el cierre de la válvula, verificando que la válvula responda de manera adecuada y dentro de los plazos requeridos para evitar desviaciones del proceso o fallas del sistema de seguridad.

Problemas comunes de instalación y acciones correctivas

El atascamiento del actuador o su funcionamiento lento generalmente indican una desalineación entre el vástago del actuador y el compresor de la válvula, contaminación en las cámaras del actuador o presión de aire insuficiente para superar las fuerzas operativas. Verifique la alineación del montaje del actuador aflojando ligeramente los pernos de montaje y verificando si la operación mejora, lo que indica que un montaje inadecuado creó cargas atascadas. Retire el actuador e inspeccione los componentes internos en busca de contaminación, corrosión o daños que requieran limpieza o reemplazo. Mida la presión real del suministro de aire en el actuador en condiciones de funcionamiento para identificar caídas de presión a través de tubos de tamaño insuficiente, accesorios restrictivos o capacidad inadecuada del regulador del filtro que impide suministrar la presión requerida del actuador.

Las fugas externas en las conexiones del cuerpo de la válvula sugieren una instalación inadecuada de la junta, un torque de perno insuficiente, superficies de sellado dañadas o materiales de junta incompatibles que se han degradado al entrar en contacto con los fluidos del proceso. Vuelva a apretar los pernos de la brida utilizando la secuencia y los valores de torsión adecuados, verificando una compresión uniforme alrededor de la circunferencia de la brida. Si la fuga persiste, desmonte la conexión e inspeccione el estado de la junta, reemplazando las juntas dañadas o degradadas con materiales apropiados confirmados compatibles con el fluido del proceso. Examine las superficies de sellado de las bridas en busca de rayones, hendiduras o deformaciones que impidan la compresión adecuada de la junta, reacabado o reemplazo de componentes dañados según sea necesario para restaurar la capacidad de sellado.

Una fuga excesiva en el asiento más allá de los límites aceptables indica daño al diafragma, material extraño que impide el cierre completo, tamaño inadecuado del actuador o fuerza de sellado inadecuada para superar la presión del proceso. Inspeccione el diafragma en busca de cortes, desgarros o deformaciones permanentes que impidan un asiento adecuado contra el cuerpo de la válvula. Retire cualquier material extraño alojado en el área del asiento que impida el cierre completo, examinando las tuberías aguas arriba en busca de fuentes de desechos que requieran filtración o detección para evitar su recurrencia. Verifique los cálculos del tamaño del actuador que confirmen la generación de fuerza adecuada para comprimir el diafragma contra la presión del asiento, particularmente para aplicaciones de alta presión o válvulas con grandes áreas de diafragma que requieren una fuerza de cierre sustancial.

Documentación y planificación del mantenimiento.

La documentación de instalación completa proporciona información esencial para la resolución de problemas, la planificación del mantenimiento y las modificaciones futuras, incluidos registros detallados de las especificaciones de la válvula, la configuración de la instalación y los resultados de las pruebas de puesta en marcha. Documente los números de etiqueta de las válvulas, los tamaños, las clasificaciones de presión, la construcción del material y los números de modelo específicos para cuerpos de válvulas y actuadores, creando referencias cruzadas a diagramas de proceso e instrumentación y bases de datos de equipos. Fotografíe válvulas instaladas desde múltiples ángulos que muestren conexiones de tuberías, orientación del actuador, accesorios y espacios libres, proporcionando registros visuales útiles al planificar actividades de mantenimiento o investigar problemas operativos de forma remota.

Los programas de mantenimiento preventivo deben abordar los intervalos de reemplazo del diafragma, los requisitos de servicio del actuador, los cambios del elemento del filtro de aire y las pruebas periódicas de rendimiento basadas en las recomendaciones del fabricante y la experiencia operativa. Los diafragmas representan el principal componente de desgaste en las válvulas de diafragma neumáticas y requieren reemplazo periódico según los ciclos operativos, la agresividad del fluido del proceso y las fugas observadas o la degradación del rendimiento. El mantenimiento del actuador incluye lubricar las piezas móviles, inspeccionar sellos y juntas tóricas y verificar la tensión del resorte en diseños con retorno por resorte, con intervalos de mantenimiento que van desde inspecciones anuales para aplicaciones de trabajo liviano hasta servicios trimestrales para válvulas que experimentan condiciones de servicio severas o aplicaciones críticas que no toleran fallas no planificadas.

La planificación del inventario de repuestos debe incluir diafragmas del tamaño adecuado para cada instalación de válvula, kits completos de reconstrucción de actuadores y accesorios que comúnmente fallan, como bobinas de válvulas solenoides, componentes de posicionadores e interruptores de límite. Mantener repuestos adecuados minimiza el tiempo de inactividad durante el mantenimiento correctivo y al mismo tiempo permite el reemplazo proactivo de los componentes desgastados antes de que una falla interrumpa las operaciones. Considere mantener conjuntos completos de válvulas de repuesto para aplicaciones críticas donde el tiempo de inactividad prolongado crea pérdidas de producción o riesgos de seguridad inaceptables, lo que permite el reemplazo rápido de válvulas defectuosas mientras las reparaciones se realizan fuera de línea sin que la presión del tiempo comprometa la calidad.

Pasos de verificación posteriores a la instalación

- Verifique que todas las conexiones atornilladas alcancen los valores de torque especificados con las secuencias de apriete adecuadas documentadas y la integridad de la conexión confirmada mediante pruebas de fugas a presión de operación.

- Confirme que el tiempo de carrera del actuador cumple con las especificaciones midiendo el tiempo requerido para un recorrido completo desde las posiciones completamente abierta hasta las posiciones completamente cerradas en condiciones normales de funcionamiento.

- Documentar los resultados de las pruebas de fuga del asiento comparando las tasas de fuga medidas con los requisitos especificados y los estándares de la industria para la clasificación de la válvula.

- Pruebe el funcionamiento a prueba de fallos eliminando la presión del aire y verificando el movimiento adecuado de la válvula hasta una posición segura predeterminada dentro del plazo requerido sin ataduras ni dudas.

- Valide la integración del sistema de control, incluida la respuesta de la señal, la precisión de la indicación de posición y la operación de la función de enclavamiento mediante pruebas funcionales integrales antes de que comience la operación normal.

- Documentación de instalación completa que incluye fotografías, registros de pruebas, datos de configuración y requisitos de mantenimiento para su incorporación a los sistemas de gestión de mantenimiento de las instalaciones