En la fabricación farmacéutica y la producción biotecnológica, mantener la esterilidad durante la transferencia de material representa uno de los desafíos más críticos. Las bolsas beta de un solo uso, también conocidas como bolsas beta de puerto de transferencia rápida (RTP), se han convertido en herramientas esenciales para introducir de forma segura componentes, materias primas y equipos en entornos estériles controlados sin comprometer las condiciones asépticas. Estos sistemas de contención especializados proporcionan un método validado para la transferencia de materiales que elimina los riesgos tradicionales asociados con las esclusas de aire y los procedimientos de transferencia manual. Comprender los principios, las aplicaciones y la implementación adecuada de las bolsas beta de un solo uso es fundamental para cualquier organización comprometida con mantener los más altos estándares de control de la contaminación.

Comprender la tecnología de bolsas Beta de un solo uso

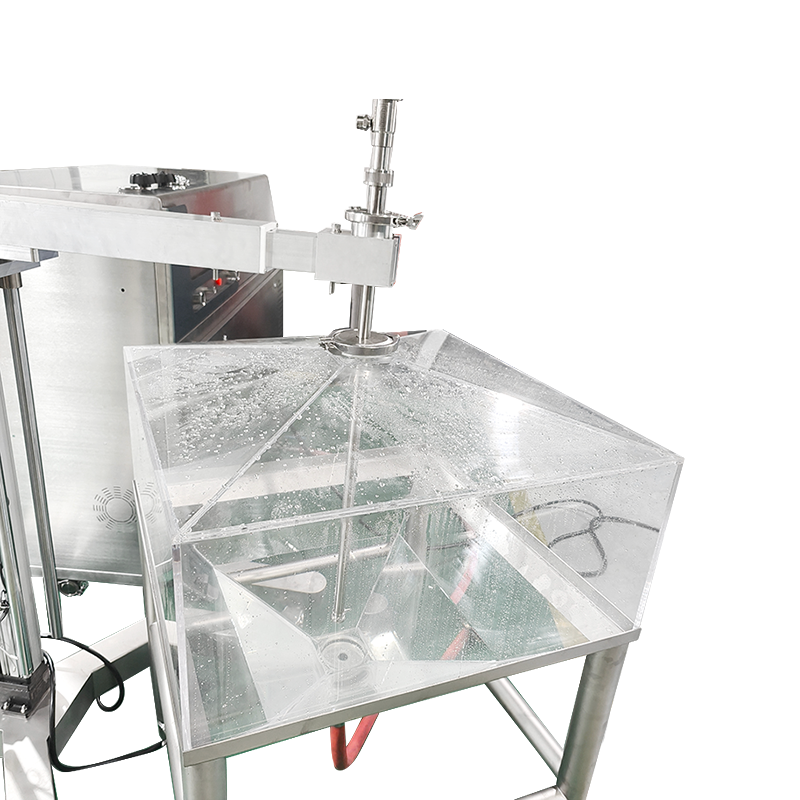

Bolsas beta de un solo uso representan una clase especializada de sistemas de contención flexibles diseñados específicamente para aplicaciones de transferencia aséptica en entornos controlados. A diferencia de los sistemas tradicionales de doble bolsa que requieren manipulación manual y presentan riesgos de contaminación, las bolsas beta se integran directamente con la tecnología de puerto de transferencia rápida para crear una vía de transferencia completamente cerrada. El sistema consta de una bolsa flexible construida con películas de calidad farmacéutica, un anillo alfa rígido que interactúa con el sistema RTP y una envoltura exterior irradiada con rayos gamma que mantiene la esterilidad hasta el momento de su uso.

El principio fundamental detrás del funcionamiento de la bolsa beta implica la creación de un límite estéril continuo durante todo el proceso de transferencia. La nomenclatura alfa-beta-gamma se refiere a la estrategia de contención de tres capas: el componente alfa permanece fijado permanentemente a la sala limpia o a la pared del aislador, la bolsa beta (con su anillo rígido) se acopla al puerto alfa y la envoltura gamma proporciona protección estéril durante el transporte y el almacenamiento. Cuando la bolsa beta se acopla al puerto alfa, el acoplamiento mecánico crea un sello hermético y la transferencia puede realizarse sin ninguna apertura directa al entorno circundante.

Las modernas bolsas beta de un solo uso utilizan construcciones de películas multicapa que equilibran la flexibilidad, la resistencia y las propiedades de barrera. Las capas internas generalmente consisten en materiales con partículas ultra bajas, como polietileno o polipropileno, que minimizan la generación de partículas durante la manipulación. Las capas intermedias pueden incorporar películas de barrera que resisten la transmisión de vapor de humedad y protegen el contenido de factores ambientales. Las capas exteriores proporcionan resistencia mecánica y resistencia a las perforaciones necesarias para el manejo durante los procedimientos de transporte y atraque. Todo el conjunto se somete a esterilización por irradiación gamma, normalmente en dosis de 25 a 45 kGy, lo que garantiza la esterilidad sin requerir tratamientos térmicos o químicos que puedan dañar los contenidos sensibles o los propios materiales de la bolsa.

Integración del sistema RTP y mecanismos de acoplamiento

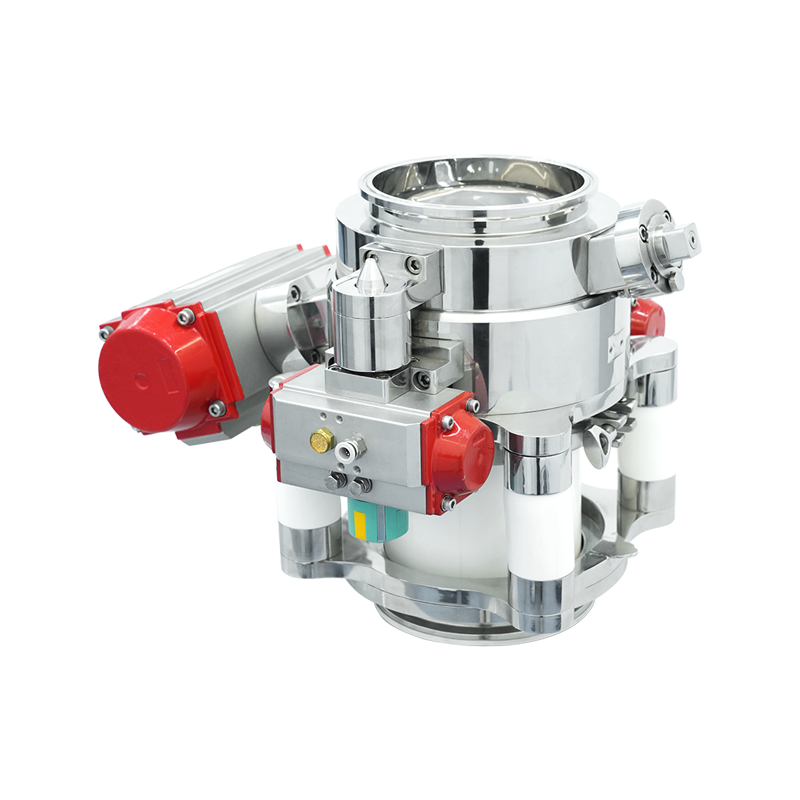

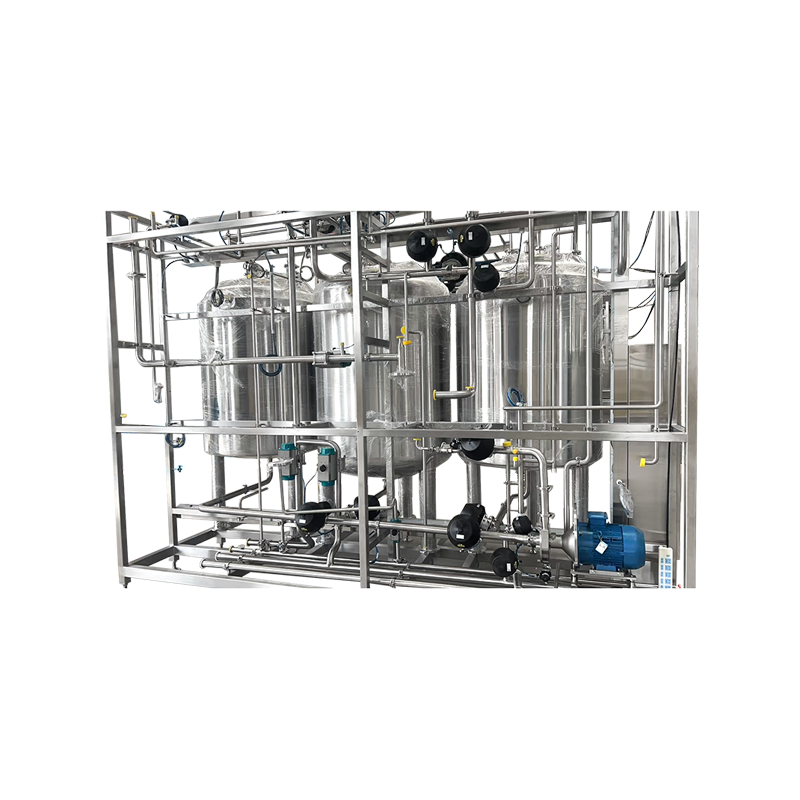

Los sistemas Rapid Transfer Port proporcionan la base mecánica que permite el acoplamiento seguro de bolsas beta y la transferencia de material. Estos puertos diseñados con precisión crean una conexión estéril validada entre entornos clasificados y no clasificados, lo que permite que los materiales crucen el límite sin exponer el interior de la sala blanca a la contaminación. Comprender la integración entre las bolsas beta y los sistemas RTP es esencial para una implementación y operación exitosas.

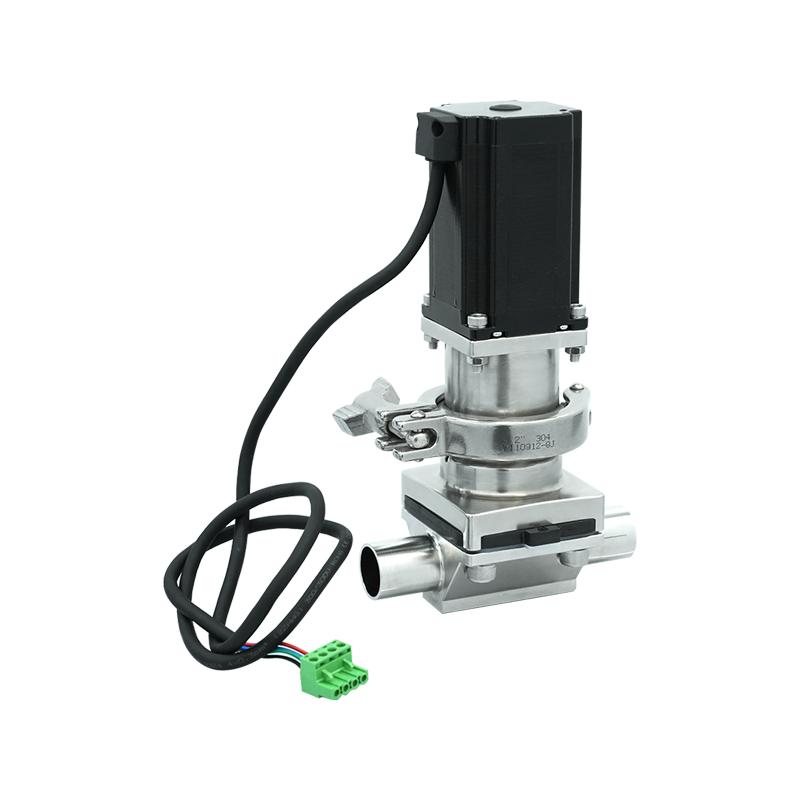

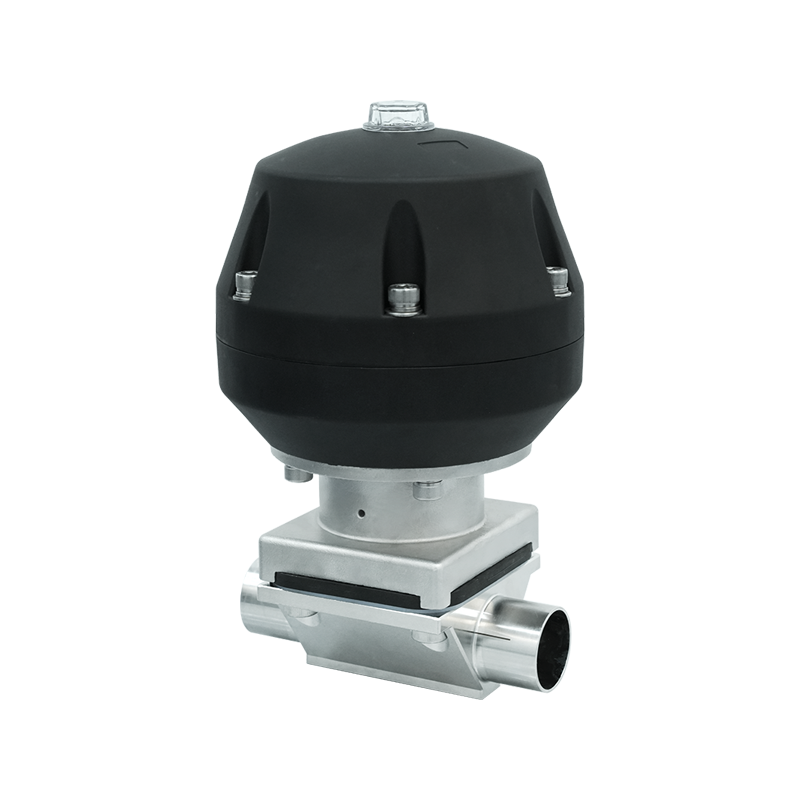

El puerto alfa, montado permanentemente en la pared de la sala blanca o en la barrera aislante, presenta una carcasa rígida con una abertura circular cubierta por una puerta o membrana flexible. Esta puerta permanece cerrada y sellada hasta que una bolsa beta se acopla al puerto, manteniendo la integridad continua de la barrera. El mecanismo de acoplamiento emplea acoplamiento magnético, bloqueo mecánico o sistemas híbridos que garantizan un acoplamiento positivo entre los componentes alfa y beta. La mayoría de los sistemas incorporan indicadores visuales y táctiles que confirman que se ha producido un acoplamiento adecuado, evitando una apertura prematura o sellos incompletos que podrían comprometer la esterilidad.

Durante la secuencia de acoplamiento, el anillo rígido de la bolsa beta se alinea con el puerto alfa y acopla el mecanismo de acoplamiento. Una vez completamente sentado, el sistema permite al operador abrir el puerto girando o accionando el mecanismo de puerta alfa. Este procedimiento de apertura se produce dentro del sobre sellado creado por la bolsa beta acoplada, lo que garantiza que no exista un camino directo entre el ambiente externo no controlado y el interior estéril. Luego, los materiales pueden transferirse a través del puerto abierto a la sala limpia o al aislador. Una vez finalizada la transferencia, el puerto se cierra, la bolsa beta se desconecta y el sistema vuelve a su estado sellado con la puerta alfa protegiendo el entorno de la sala limpia.

| Tipo de sistema RTP | Método de acoplamiento | Aplicaciones típicas | Beneficios clave |

| Acoplamiento magnético | Imanes permanentes | Transferencia de componentes pequeños | Funcionamiento sin herramientas, acoplamiento sencillo |

| Pestillo mecánico | Pestillos de cuarto de vuelta | Equipo pesado, materiales grandes. | Alta capacidad de carga, bloqueo positivo |

| Sistemas híbridos | Magnético más mecánico | Transferencias críticas de alto valor | Máxima seguridad, bloqueo redundante |

| Sistemas de puertas activas | Actuación automatizada | Operaciones de alto rendimiento | Variabilidad reducida del operador |

Procedimientos de transferencia de materiales y mejores prácticas

La transferencia exitosa de material utilizando bolsas beta de un solo uso requiere el cumplimiento de procedimientos cuidadosamente diseñados que mantengan la esterilidad durante todo el proceso. Estos procedimientos abarcan fases de preparación, atraque, traslado y desconexión, cada una con requisitos y controles de calidad específicos. La capacitación adecuada y la ejecución consistente de estos procedimientos forman la base del control de la contaminación en las operaciones de fabricación farmacéutica.

La preparación previa a la transferencia comienza con la verificación de que la bolsa beta y su contenido cumplen con todos los requisitos especificados. Los operadores deben inspeccionar la envoltura gamma en busca de daños, confirmar que el indicador de esterilización muestra un procesamiento exitoso y verificar que el contenido coincida con la documentación de transferencia. La sala blanca receptora o el aislador deben estar funcionando dentro de los parámetros ambientales especificados, manteniéndose la clasificación del aire y los diferenciales de presión adecuados. La superficie del puerto alfa requiere limpieza y desinfección de acuerdo con los protocolos de la instalación, generalmente utilizando alcohol isopropílico al 70 % estéril u otros desinfectantes validados.

El procedimiento de atraque exige una cuidadosa atención a la alineación y el acoplamiento adecuado. Los operadores retiran la envoltura gamma solo inmediatamente antes del acoplamiento, minimizando el tiempo que la superficie estéril de la bolsa beta permanece expuesta al ambiente no controlado. El anillo beta se alinea con el puerto alfa y el mecanismo de acoplamiento se acopla según el diseño específico del sistema. La confirmación visual del acoplamiento adecuado precede a cualquier intento de abrir el puerto. Muchas instalaciones implementan un sistema de compañeros donde un segundo operador verifica los pasos críticos, agregando una capa adicional de garantía de calidad al proceso de transferencia.

Durante la fase de transferencia real, los operadores trabajan a través del puerto abierto para mover los materiales de la bolsa beta a la sala limpia o al aislador. Las técnicas varían según el tipo y tamaño del material, pero los principios generales incluyen minimizar la turbulencia, evitar el contacto entre los materiales y los bordes del puerto y mantener la orientación adecuada para evitar derrames o daños. Para transferencias de líquidos, las consideraciones especiales incluyen el equilibrio de la temperatura para evitar la condensación y velocidades de vertido controladas para evitar salpicaduras. Los materiales sólidos requieren un agarre seguro y un movimiento controlado a través de la abertura del puerto. Durante toda la transferencia, los operadores monitorean cualquier señal de compromiso del sistema, incluida resistencia inesperada, espacios visuales en los sellos o flujos de aire inusuales.

Pasos críticos del procedimiento de transferencia

- Verifique que las condiciones ambientales de la sala limpia cumplan con las especificaciones antes de iniciar la transferencia.

- Inspeccione la integridad del envoltorio gamma de la bolsa beta y confirme la validación de la esterilización.

- Limpie y desinfecte la superficie del puerto alfa utilizando procedimientos y materiales validados.

- Retire la envoltura gamma inmediatamente antes del acoplamiento para minimizar la exposición de la superficie estéril

- Asegúrese de que el anillo beta esté completamente acoplado al puerto alfa antes de abrir la vía de transferencia.

- Ejecute la transferencia de material con movimientos controlados minimizando la perturbación del aire.

- Cierre completamente el puerto alfa antes de desconectar la bolsa beta de la posición de acoplamiento

- Finalización de la transferencia de documentos, incluidas cualquier desviación u observación.

Requisitos de validación y garantía de calidad

Las agencias reguladoras exigen una validación integral de los sistemas de transferencia de materiales utilizados en la fabricación farmacéutica, y los sistemas de bolsas beta de un solo uso deben demostrar un rendimiento constante en una variedad de condiciones operativas. Los programas de validación establecen la confianza en que el proceso de transferencia mantiene la esterilidad y no introduce contaminación que pueda comprometer la calidad del producto o la seguridad del paciente. Estas actividades de validación abarcan las fases de calificación del diseño, calificación de la instalación, calificación operativa y calificación del desempeño.

La calificación del diseño verifica que las especificaciones de la bolsa beta y del sistema RTP se alineen con los requisitos del usuario y las expectativas regulatorias. Esta fase incluye estudios de compatibilidad de materiales que confirman que las películas de las bolsas no interactúan ni se filtran en los materiales que se transfieren. Las pruebas de generación de partículas cuantifican la carga de partículas introducidas por el manejo y la manipulación de las bolsas, garantizando que se mantenga dentro de los límites aceptables para la aplicación. La validación de la esterilización demuestra que el proceso de irradiación gamma logra el nivel de garantía de esterilidad requerido, generalmente 10^-6, en todo el conjunto de la bolsa beta, incluido el anillo rígido y todas las interfaces selladas.

La calificación operativa se centra en demostrar que los operadores pueden realizar consistentemente procedimientos de transferencia de acuerdo con los protocolos establecidos. Esto incluye pruebas de integridad del acoplamiento utilizando métodos de desafío físico o gases trazadores para confirmar que no se produzcan fugas en la interfaz alfa-beta. Los estudios de simulación de transferencia evalúan el movimiento real de materiales a través del sistema, identificando posibles problemas de accesibilidad, visibilidad o limitaciones físicas que podrían afectar las operaciones de rutina. Las pruebas de desafío microbiológico representan el componente más crítico y generalmente emplean rellenos de medios o estudios de contaminación microbiana que demuestran que el proceso de transferencia mantiene condiciones estériles en los peores escenarios.

La garantía de calidad continua requiere un seguimiento regular y una revalidación periódica para garantizar el rendimiento continuo del sistema. Los programas de monitoreo ambiental incluyen muestreo de aire y superficie alrededor de los sistemas RTP durante y después de las transferencias, datos de tendencias para detectar cualquier degradación en el desempeño del control de la contaminación. Los procedimientos de calificación de proveedores de bolsas Beta y control de cambios garantizan que cualquier modificación en los materiales, procesos de fabricación o parámetros de esterilización se someta a una evaluación adecuada antes de su implementación. La revalidación anual o bienal del sistema confirma que los componentes mecánicos, las superficies de sellado y los procedimientos operativos siguen cumpliendo las especificaciones de rendimiento originales.

Aplicaciones en toda la fabricación farmacéutica

Las bolsas beta de un solo uso encuentran aplicación en la fabricación de productos farmacéuticos y biotecnológicos dondequiera que se requiera transferencia de material estéril. La versatilidad de la tecnología permite su uso en diversos procesos, desde el desarrollo en etapas iniciales hasta la producción a escala comercial. Comprender la amplitud de las aplicaciones ayuda a las organizaciones a identificar oportunidades para mejorar el control de la contaminación y la eficiencia operativa en sus propias instalaciones.

La introducción de materia prima representa una de las aplicaciones más comunes de los sistemas de bolsas beta. Los ingredientes farmacéuticos activos, excipientes y otros componentes de la formulación deben transferirse a áreas de composición de salas blancas manteniendo su identidad, pureza y esterilidad. Las bolsas beta permiten que estos materiales se muevan directamente desde las áreas de recepción y prueba a salas limpias de Grado A o B sin exposición a ambientes de menor clasificación. La naturaleza de un solo uso elimina las preocupaciones sobre la contaminación cruzada entre diferentes materiales o lotes que podrían ocurrir con contenedores reutilizables que requieren validación de limpieza.

La transferencia de equipos y componentes a aisladores para el procesamiento aséptico depende en gran medida de la tecnología de bolsas beta. Los tapones, jeringas, viales, filtros y conjuntos de tubos deben ingresar al aislador en estado estéril, y las bolsas beta proporcionan un método validado para esta introducción. Las bolsas pueden acomodar componentes preesterilizados en su embalaje original o contener múltiples artículos en configuraciones organizadas que facilitan la carga eficiente en el equipo de procesamiento. Esta aplicación resulta particularmente valiosa en operaciones de llenado y acabado donde numerosos componentes deben transferirse al aislador durante las campañas de producción.

La fabricación de medicamentos de terapia celular y de terapia avanzada (ATMP) presenta desafíos únicos que las bolsas beta de un solo uso abordan de manera efectiva. Estos procesos a menudo implican la transferencia de materiales celulares derivados del paciente entre pasos de procesamiento realizados en diferentes aisladores o salas blancas. Las bolsas beta permiten estas transferencias manteniendo la integridad del sistema cerrado y protegiendo los productos celulares sensibles del estrés ambiental. La flexibilidad para personalizar los tamaños y configuraciones de las bolsas se adapta a los diversos tipos y volúmenes de contenedores característicos de la fabricación de medicamentos personalizados.

La eliminación de residuos de entornos estériles también se beneficia de la tecnología de bolsas beta, aunque esta aplicación requiere una consideración cuidadosa de la direccionalidad y las estrategias de control de la contaminación. Algunos sistemas RTP admiten el uso bidireccional, lo que permite que los materiales salgan de las salas blancas o de los aisladores en bolsas beta para su posterior procesamiento o eliminación. Esta capacidad permite la eliminación de residuos del proceso, materiales gastados o componentes rechazados sin abrir caminos directos desde la sala limpia al ambiente externo. Sin embargo, las instalaciones deben implementar protocolos rigurosos para evitar la contaminación inversa accidental y garantizar una segregación adecuada de los sistemas de eliminación de residuos de los sistemas de introducción de materiales.

Criterios de selección y opciones de personalización

Elegir la configuración de bolsa beta adecuada para aplicaciones específicas requiere la evaluación de múltiples factores, incluida la compatibilidad del material, los requisitos de tamaño, las especificaciones de la interfaz del puerto y las consideraciones regulatorias. Los fabricantes ofrecen amplias opciones de personalización que permiten la optimización para casos de uso particulares, pero esta flexibilidad también exige especificaciones cuidadosas para garantizar que el producto final cumpla con todos los requisitos operativos y de calidad.

La selección de la película representa una decisión fundamental que afecta el rendimiento de la bolsa en múltiples dimensiones. Las películas de polietileno estándar brindan soluciones económicas para aplicaciones no críticas con buena resistencia química general y baja generación de partículas. Las películas de alta barrera que incorporan EVOH u otros polímeros especiales ofrecen una protección superior para materiales sensibles a la humedad o al oxígeno, pero tienen precios superiores. Las películas antiestáticas reducen la atracción y adhesión de partículas, lo que beneficia las aplicaciones que involucran polvos secos o materiales friables propensos a la carga estática. El espesor de la película equilibra la resistencia a las perforaciones y la flexibilidad, con rangos típicos de 4 a 10 mils dependiendo de la severidad de manejo anticipada y los requisitos de carga.

Las opciones de tamaño y configuración abarcan desde pequeñas bolsas de unos pocos litros hasta grandes formatos que superan los 100 litros de capacidad. Las dimensiones físicas deben acomodar los materiales que se transfieren sin dejar de ser compatibles con el tamaño del puerto RTP y el espacio disponible tanto en las áreas de preparación como en las de recepción. Las configuraciones especializadas incluyen bolsas con estantes internos o compartimentos para organizar múltiples artículos pequeños, bolsas con asas integradas o puntos de elevación para cargas pesadas y bolsas con ventanas transparentes que permiten la verificación visual del contenido sin abrir. Algunas aplicaciones se benefician de bolsas con múltiples puntos de acceso o puertos de conexión para operaciones de llenado, muestreo o drenaje.

La compatibilidad de la interfaz entre el anillo de bolsa beta y los puertos alfa instalados en la instalación requiere una verificación cuidadosa. Existen múltiples sistemas RTP patentados en el mercado y las bolsas beta deben coincidir con el diseño de puerto alfa específico utilizado en la instalación. Los materiales de los anillos varían desde plásticos rígidos hasta aleaciones metálicas, seleccionados en función de los requisitos de resistencia, compatibilidad de esterilización y consideraciones de costos. El método de unión entre la película de la bolsa y el anillo rígido emplea termosellado, unión adhesiva o sujeción mecánica, cada uno de los cuales ofrece diferentes características de rendimiento con respecto a la integridad del sello, la generación de partículas y la facilidad de fabricación.

Solución de problemas de desafíos comunes

A pesar de la confiabilidad comprobada de los sistemas de bolsas beta de un solo uso, ocasionalmente surgen desafíos operativos que requieren una solución de problemas sistemática y acciones correctivas. Comprender los modos de falla comunes y sus causas fundamentales permite una respuesta rápida que minimiza las interrupciones en la producción y mantiene los estándares de calidad. Muchos problemas se deben a la técnica del operador, al mantenimiento del equipo o a discrepancias en las especificaciones, más que a limitaciones tecnológicas fundamentales.

Las dificultades de acoplamiento representan uno de los desafíos más frecuentes, que se manifiesta como un acoplamiento incompleto, una desalineación o una falla del mecanismo de acoplamiento para actuar correctamente. Estos problemas a menudo se deben a la contaminación o daños a las superficies de sellado del puerto alfa, que pueden acumular residuos de limpiezas repetidas o desarrollar rayones que impiden la formación adecuada del sello. La inspección periódica y el mantenimiento preventivo de los puertos alfa, incluido el reemplazo de juntas o membranas de sellado desgastadas, previenen la mayoría de los problemas de acoplamiento. La capacitación de los operadores que enfatiza las técnicas de alineación adecuadas y el reconocimiento de los indicadores de participación correctos reduce las fallas de atraque relacionadas con el factor humano.

Los problemas de integridad de la película, incluidos pinchazos, desgarros o fallas en el sellado, comprometen la función protectora fundamental de las bolsas beta. Estas fallas pueden ocurrir durante el llenado, transporte, manipulación o el propio proceso de transferencia. La investigación de la causa raíz debe examinar todo el ciclo de vida desde la fabricación de la bolsa hasta el uso final. Los bordes afilados de los materiales transferidos, las técnicas de manipulación inadecuadas o el embalaje inadecuado durante el envío pueden contribuir al daño de la película. La implementación de medidas de protección, como amortiguación adicional para objetos punzantes, protocolos de manipulación mejorados y una inspección rigurosa de la entrada de bolsas, pueden reducir significativamente las fallas de integridad.

Ocasionalmente surgen problemas relacionados con la esterilización, que generalmente se descubren mediante pruebas de esterilidad de rutina o investigaciones de eventos de contaminación. Estos problemas pueden indicar una administración inadecuada de dosis gamma, efectos de protección de materiales densos dentro de la bolsa o contaminación posterior a la esterilización durante el almacenamiento o manipulación. Los estudios de mapeo de dosis de esterilización verifican la distribución uniforme de la dosis en todas las bolsas beta cargadas, mientras que los programas de auditoría de dosis confirman que los proveedores de servicios de esterilización administran dosis específicas de manera consistente. El almacenamiento adecuado en entornos controlados y el cumplimiento de las fechas de caducidad basadas en períodos de mantenimiento de esterilidad validados garantizan que las bolsas permanezcan estériles hasta su uso.

Las bolsas beta de un solo uso han transformado las prácticas de transferencia de materiales en la fabricación farmacéutica al proporcionar un método confiable y validado para mantener la esterilidad durante operaciones críticas. A medida que los paradigmas de fabricación sigan evolucionando hacia tecnologías de un solo uso y sistemas de producción flexibles, las aplicaciones de bolsas beta probablemente se expandirán a nuevas áreas. El éxito de estos sistemas depende de una comprensión profunda de la tecnología, una validación rigurosa, una ejecución operativa consistente y un monitoreo continuo de la calidad. Las organizaciones que dominan estos elementos se posicionan para cumplir con los más altos estándares de calidad del producto y seguridad del paciente, manteniendo al mismo tiempo la eficiencia operativa necesaria para la fabricación farmacéutica sostenible.